BMW moule un badge emblématique en forme de rein pour Electric iX dans une salle blanche

La nouvelle application développée conjointement par BMW et Engel a reçu le SPE Grand Award 2021 pour l’Europe centrale.

Le groupe BMW a lancé une nouvelle unité de production Engel dans son usine de production de Landshut, où le badge en forme de haricot de la BMW iX électrique est produit dans une atmosphère de salle blanche. Le groupe BMW et Engel innovent ici, ce qui a incité l’International Society for Plastics Technology (SPE Central Europe) à honorer la candidature avec le SPE Grand Award 2021.

Autrefois la calandre des véhicules à moteur à combustion interne BMW, cette caractéristique de conception de tous les modèles BMW a pris un nouveau rôle après l’électrification des transmissions. Le badge en forme de haricot protège la caméra ainsi que plusieurs capteurs pour une conduite assistée et, à l’avenir, autonome. La nouvelle fonction signifie que le processus de conception et de fabrication du badge en forme de rein a fondamentalement changé.

Dans un processus intégré, un film fonctionnel chauffable est surmoulé avec du polycarbonate (PC) et recouvert de polyuréthane (PU). Cette combinaison de procédés est également proposée par Engel sous le nom de clearmelt. « Nous savions dès le départ que cette combinaison de processus permettrait aux concepteurs automobiles de penser d’une manière complètement nouvelle », a déclaré Michael Fischer, responsable des technologies de développement commercial chez Engel. « Avec la technologie déjà utilisée pour les intérieurs de véhicules, les badges en forme de haricot des nouveaux modèles électriques de BMW représentent la prochaine étape. C’est la première fois que le moulage par injection de film arrière combiné et l’injection de polyuréthane sont utilisés dans la production en série de fonctionnels composants à l’extérieur, où ils sont exposés à des contraintes particulièrement élevées.

L’électronique sensible est protégée sous la surface en PU résistant aux rayures. Le niveau de brillance élevé et l’effet de profondeur, que même une fine couche de PU permet d’obtenir, donnent une impression très élégante.

Sommaire

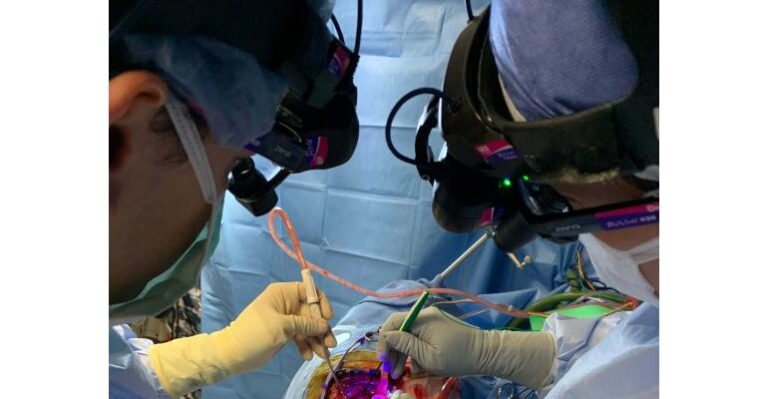

Traitement de trois matériaux en une seule étape

La cellule de production intègre une machine de moulage par injection Engel duo combi M avec une table rotative horizontale, deux grands robots articulés pour la manipulation des films et des pièces moulées, un système de nettoyage des films, une station de contrôle qualité en ligne et des unités périphériques intégrant la technologie polyuréthane. L’unité de serrage de la machine de moulage par injection et les zones de travail du robot sont encapsulées sur une longueur de six mètres et une hauteur de plus de quatre mètres pour atteindre une salle blanche de classe ISO 7. Une particularité est un plafond coulissant dans la salle blanche au-dessus de la machine de moulage par injection, qui peut être ouvert pour les changements de moule et d’autres travaux dans la zone du moule. Toutes les étapes de travail dans la salle blanche sont automatisées. Les robots déballent également les films fonctionnels et emballent les pièces.

Une salle grise ISO Classe 8 jouxte la salle blanche avec la cellule de production. Il s’agit de la zone de travail des employés de la production qui transfèrent les boîtes hermétiques avec les films fonctionnels vers le système de production en salle blanche et les pièces moulées emballées vers l’intralogistique pour le traitement en aval.

La réalité virtuelle garantit un investissement pérenne

Dans une autre première, Engel a visualisé virtuellement l’ensemble de l’unité de production dès la phase de demande de prix. « Dans la simulation 3D, nous avons pu guider notre client à travers toutes les zones de la cellule de production, voir comment les robots interagissent et évaluer les aspects ergonomiques avant même que la construction de la cellule ne commence », a déclaré Walter Aumayr, vice-président, automatisation et Unités périphériques, chez Engel Autriche. « C’est l’avenir. La réalité virtuelle signifie que nous pouvons offrir à nos clients une sécurité d’investissement encore meilleure. »

En tant que fournisseur de solutions système, Engel est l’interlocuteur central pour les clients, y compris pour les composants système développés en collaboration avec des tiers. Les entreprises partenaires de la cellule de production sont Hennecke pour le traitement du PU et Petek Reinraumtechnik pour la technologie des salles blanches.