Comment construire un meilleur boîtier de batterie composite

Les composites jouent un rôle croissant dans les boîtiers de batteries de véhicules électriques, mais le développement de produits peut être un exercice d’équilibre.

Sur le marché des véhicules électriques (VE), les composites sont principalement utilisés comme substitut solide mais léger à d’autres matériaux. Cela est logique car la plupart des véhicules électriques d’aujourd’hui ont une autonomie de 250 à 400 milles (400 à 640 kilomètres). Bien que cette gamme soit plus ou moins compatible avec les véhicules à essence, le nombre de stations de changement de batterie est bien inférieur à celui des stations-service – même si cela évolue rapidement.

Les constructeurs automobiles utilisent de plus en plus les composites pour réduire le poids des véhicules électriques et ainsi étendre leur autonomie. Mais étendre l’utilisation de matériaux composites dans l’ensemble des processus de développement et de fabrication des produits EV a encore un long chemin à parcourir. Les constructeurs automobiles s’appuient toujours sur la chaîne d’approvisionnement traditionnelle des matériaux de véhicules qui est légère sur les composites.

L’une des applications croissantes des composites semble être dans la conception et la fabrication de boîtiers de batteries pour véhicules électriques. La nature même de tels conteneurs de stockage d’énergie favorise les matériaux qui ont des exigences spécifiques au feu, thermiques et électriques pour lesquelles les composites sont bien adaptés. De plus, le comportement anisotrope des composites lorsqu’ils sont tissés ensemble peut fournir une résistance à la torsion à l’ensemble de l’enceinte.

Même la forme d’une enceinte peut être plus facilement adaptée à des besoins spécifiques grâce à l’utilisation de composites. Un exemple en est les matériaux composites renforcés de fibres dans lesquels des formes complexes peuvent être créées et renforcées avec une couche minutieuse du matériau. Cette approche ouvre des opportunités aux concepteurs de créer des formes de boîtiers nouvelles et différentes.

Compromis dans le développement de produits

Par exemple, un fabricant de bus électriques avait besoin d’un boîtier de batterie composite. La conception avait plusieurs critères :

- Pour prendre en charge 900 lb de batteries et d’électronique,

- Pour supporter une charge de choc de 20G,

- Pour être étanche,

- Pour surpasser un test de corrosion au brouillard salin,

- Pour éviter qu’un danger routier ne pénètre dans les batteries,

- Être ignifuge de classe 1,

- Être très léger (

- Pour atteindre un objectif de coût agressif.

La conception répondant à toutes les exigences a été fournie par Performance Composites. Selon le site Web de l’entreprise, l’un des principaux défis était de respecter les spécifications de charge de l’enceinte tout en fixant les batteries et les composants à l’intérieur de la structure. Pour répondre à ces exigences, l’enceinte devait être composée d’une construction sandwich hybride composée d’un tissu en fibre de verre biaxial, d’un noyau en balsa et d’un tissu en Kevlar. Une conception de plaquette exclusive a été utilisée aux points de charge élevés.

En outre, un processus d’infusion sous vide (VIP) était nécessaire pour cette enceinte car il permettait une teneur en fibres très élevée (> 65 % en poids), ce qui a permis d’obtenir une enceinte avec une résistance et une rigidité élevées pour un poids minimum. Des moules intérieurs et extérieurs assortis ont été fabriqués puis scellés sous vide. Les moules ont permis aux concepteurs de créer des surfaces de classe A sur tous les côtés et de contrôler les tolérances des interfaces clés.

|

Composites performants

|

| Conception de boîtier de batterie avec des composites. |

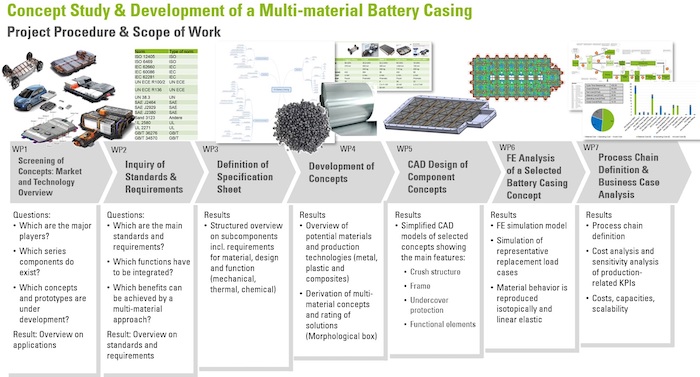

Questions sur le développement de produits

Un autre exemple du rôle croissant des composites dans les boîtiers de batterie EV vient d’une annonce récente d’Audi. Comme l’a rapporté Stephen Moore dans Plastics Today, la société belge EconCore a récemment conclu un partenariat impliquant AZL, Audi et d’autres pour établir le potentiel d’utilisation de composites pour les boîtiers de batterie. Ce projet collaboratif de huit mois évaluera les défis techniques, les opportunités et les avantages du développement de boîtiers de batterie pour véhicules électriques utilisant une variété de matériaux, y compris les thermoplastiques.

Le projet a été établi par le groupe de réseaux industriels AZL, qui se spécialise dans les technologies légères à base de composites et cherche à stimuler l’innovation par le partage des connaissances.

Selon statista.com et marchésetmarchés.com, le marché mondial des logements à batterie pour véhicules électriques devrait connaître un taux de croissance annuel de plus de 13 % au cours des sept prochaines années. La plupart des boîtiers de batterie sont presque entièrement en aluminium ou en acier. Le groupe de membres de l’industrie estime qu’il existe un énorme potentiel dans ce domaine pour l’utilisation de matériaux composites plus légers.

La première phase de ce projet sera axée sur la compréhension des opportunités et des défis potentiels. Pour l’équipe EconCore, cela signifie présélectionner des matériaux thermoplastiques, utiliser différentes couches de peau composites et travailler sur différentes variantes de conception géométrique, afin d’optimiser le matériau en nid d’abeille pour obtenir les caractéristiques souhaitables et partager les résultats avec les partenaires du projet.

Bon nombre des questions et des compromis de l’étude s’avéreront utiles pour les concepteurs qui essaient d’utiliser des matériaux composites dans le développement de leurs produits.

|

AZL

|

| L’étude générera des exigences et des conceptions multi-matériaux. |