In-Mold Electronics : douleur à court terme, gain à long terme ?

Le processus hybride de thermoformage/moulage par injection a le potentiel d’incorporer une plus large gamme de fonctionnalités, y compris l’haptique, la récupération d’énergie et le chauffage, que les méthodes de production actuelles.

Electronique dans le moule (IME) est souvent présentée comme une prochaine révolution dans la fabrication des interfaces tactiles automobiles. Cependant, alors que les capteurs tactiles capacitifs lisses sont de plus en plus courants dans de nombreux véhicules récemment lancés, en particulier sur les volants et les parties de la console centrale, ils ne sont actuellement pas produits par IME. Au lieu de cela, d’autres méthodes, telles que l’application de films fonctionnels sur des pièces 3D existantes, sont utilisées.

Cet écart apparent pose une question importante : les composants capacitifs de l’interface homme-machine (IHM) du futur seront-ils produits à l’aide d’IME, ou les méthodologies de fabrication plus simples actuellement utilisées persisteront-elles ? Cette question est abordée dans un récent rapport publié par IDTechEx intitulé « In-Mold Electronics 2022-2032 : Technology, Market Forecasts, Players ». Le marché pourrait valoir 1,5 milliard de dollars d’ici 2032, selon le rapport.

Les composants IHM qui offrent une détection tactile capacitive rétroéclairée sont de plus en plus utilisés dans de multiples applications, y compris les intérieurs automobiles et les panneaux de commande d’appareils électroménagers. Par rapport aux commutateurs mécaniques traditionnels, le nombre réduit de pièces utilisées dans les capteurs tactiles capacitifs rétroéclairés les rend à la fois plus légers et plus simples à assembler, tandis que l’absence de boutons discrets signifie qu’ils peuvent être nettoyés.

Malgré leur similitude visuelle, les capteurs tactiles capacitifs rétroéclairés peuvent être produits avec une gamme de méthodes différentes. Une approche courante, déployée dans certaines voitures récemment lancées, consiste à produire d’abord une pièce décorative, souvent incurvée, via un thermoformage à haute pression et un moulage par injection ultérieur. Un film fonctionnel comprenant un motif conducteur imprimé de commutateurs capacitifs et d’interconnexions est ensuite fixé sur la face arrière. Les régions conductrices peuvent être transparentes – soit via un polymère conducteur PEDOT:PSS (poly(3,4-éthylènedioxythiophène) polystyrène sulfonate) ou un treillis métallique) – pour permettre le rétroéclairage avec des guides d’ondes produits séparément.

|

IDTechEx

|

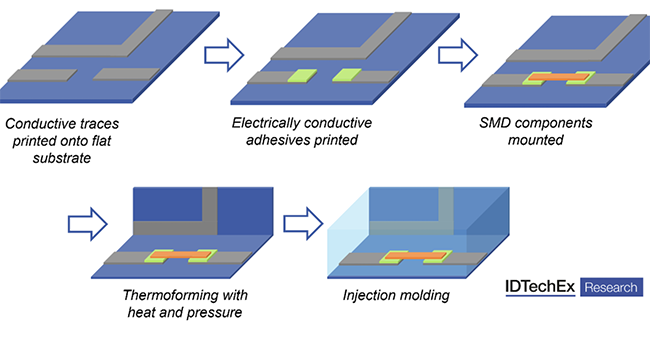

| Flux de processus de fabrication pour l’électronique dans le moule. |

En revanche, le processus de fabrication de l’IME impose des exigences plus strictes aux matériaux. Tout d’abord, l’encre conductrice est imprimée sur un substrat en plastique, généralement en polycarbonate. Des adhésifs conducteurs d’électricité (ECA) sont ensuite utilisés pour fixer des composants électriques tels que des LED. Le substrat avec les traces conductrices et les composants montés est ensuite thermoformé pour produire la courbure souhaitée, suivi d’un moulage par injection pour produire la pièce complète.

En raison des exigences matérielles moins strictes et des barrières d’adoption plus faibles par rapport à l’IME, l’application de feuilles fonctionnelles sur des pièces légèrement incurvées pour fabriquer des commutateurs tactiles capacitifs a déjà atteint la commercialisation dans le secteur automobile. Étant donné que les deux méthodes de fabrication donnent des pièces aux fonctionnalités très similaires et, par conséquent, à l’expérience du consommateur, comment IME peut-il rivaliser ?

La réponse réside dans la prise en compte des pièces et des processus d’assemblage que l’IME rend inutiles. Par exemple, fournir une détection tactile capacitive en appliquant des feuilles fonctionnelles signifie que l’éclairage et les guides d’ondes doivent être produits et installés séparément, alors qu’avec IME, ils font partie intégrante du composant. Une plus grande intégration signifie qu’IME nécessitera moins de pièces et de matériaux et moins de processus d’assemblage dans l’ensemble. Les pièces IME seront ainsi plus légères, profitant à la fois à l’autonomie et à la durabilité des véhicules électriques.

Surtout, au fur et à mesure que la technologie IME se développe, un plus large éventail de fonctionnalités sera intégré. Ceux-ci incluent l’haptique, la récupération d’énergie, le chauffage et même l’électronique de contrôle (c’est-à-dire les PCB), éliminant le besoin de nombreuses pièces séparées et améliorant la proposition de valeur IME. Avec des feuilles fonctionnelles, une intégration aussi poussée de l’électronique est difficile et lente, car les composants devraient être montés sur une surface 3D. En revanche, les composants électroniques IME peuvent être montés avant le thermoformage via des systèmes pick-and-place 2D conventionnels relativement rapides.