La pandémie accélère la transformation numérique en 2021

Après COVID-19, la « nouvelle normalité » pour les fabricants sera un progrès majeur vers la fabrication numérique.

La vie devient très intéressante pour les fabricants pendant cette pandémie. Selon une enquête mondiale de McKinsey menée auprès des dirigeants en octobre, les entreprises ont « accéléré la numérisation de leurs interactions avec leurs clients et leur chaîne d’approvisionnement et de leurs opérations internes de trois à quatre ans ». Le rapport poursuit en notant que « la part des produits numériques ou compatibles avec le numérique dans leurs portefeuilles s’est accélérée pendant sept années choquantes ».

Ici à Nouvelles de conception, nous entendons encore et encore le refrain des fabricants, des vendeurs et des analystes : COVID-19 a considérablement accéléré le passage à la technologie de pointe. « Les fabricants devraient connaître cinq années d’innovation au cours des 18 prochains mois, car la pandémie actuelle a démontré la nécessité d’adopter des outils numériques pour automatiser les processus, obtenir des informations en temps réel et créer des chaînes d’approvisionnement agiles pour se conformer aux nouvelles restrictions. » Keith Higgins, vice-président de la transformation numérique pour Rockwell Automation, a déclaré Nouvelles de conception. « Les fabricants doivent être agiles et flexibles pour s’adapter à cette » nouvelle normalité « dans un monde COVID-19. »

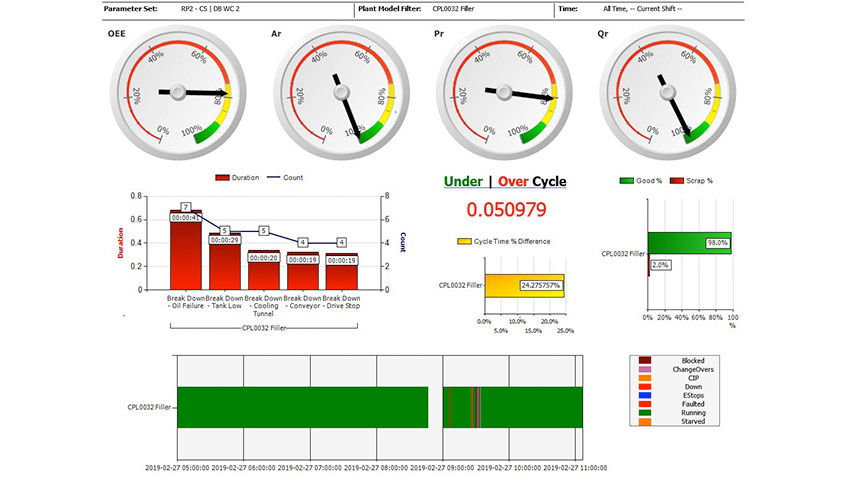

Les tableaux de bord d’automatisation font partie du chemin de la transformation numérique.

Sommaire

- 1 Se tourner vers la technologie pour résoudre les difficultés de fabrication

- 2 Les technologies plus anciennes font peau neuve

- 3 La technologie résoudra-t-elle le problème séculaire de l’OT contre l’informatique ?

- 4 OK, boomer, bougez – la technologie prend le relais

- 5 Visites à distance et travail à distance

Se tourner vers la technologie pour résoudre les difficultés de fabrication

Les fabricants ont été contraints d’innover pendant cette période de fermeture. Pour de nombreuses entreprises, cela est arrivé rapidement. « Alors que les usines des régions fortement touchées restent fermées et que les usines en exploitation sont obligées de fonctionner avec moins de personnel pour se conformer aux exigences de distanciation sociale, les fabricants doivent ajuster rapidement leurs opérations pour accélérer la production tout en assurant la sécurité des employés », a déclaré Higgins.

La même technologie qui a permis aux fabricants de rester ouverts pendant la pandémie semble devenir le cœur d’une refonte technologique qui se poursuivra probablement après le passage de la pandémie. « L’automatisation et les technologies à distance telles que la formation en réalité augmentée deviennent des technologies essentielles que les fabricants doivent mettre en œuvre pour garantir le respect des directives de distanciation sociale », a déclaré Higgins. « Les entreprises les plus avancées dans la transformation numérique seront les plus performantes à la sortie de la pandémie de COVID-19. Ces entreprises reviendront au plus haut niveau commercial et auront un plus grand avantage concurrentiel après le virus en raison de leurs environnements de fabrication plus agiles. »

Les technologies plus anciennes font peau neuve

Même les entreprises qui disposent déjà d’une technologie robuste déploient de nouvelles technologies. « Nous constatons une croissance à deux chiffres dans nos domaines numériques », a déclaré Higgins. « Notre investissement dans PTC nous permet de déplacer le traitement vers la périphérie. Pourquoi cela se produit-il ? Trop de données à déplacer. Nous travaillons encore pas mal avec MS, mais le cloud s’ajoute. Cela affecte la technologie de contrôle vieille de plusieurs décennies.

Les technologies émergentes telles que la réalité virtuelle et augmentée gagnent du terrain pendant cette période inhabituelle. « L’une de nos sociétés pétrolières et gazières est venue nous voir pour nous aider à recruter en matière de RV, d’IA et de services numériques », a déclaré Higgins. « L’un des outils est la capture experte en réalité augmentée, qui utilise la réalité augmentée pour qu’une personne expérimentée effectue une tâche de maintenance, l’enregistre et fasse effectuer la procédure par une personne jeune. Ils peuvent suivre cette grande précision et vous pouvez effectuer la formation avec une grande efficacité.

La technologie résoudra-t-elle le problème séculaire de l’OT contre l’informatique ?

Dans le passé, la tension entre les priorités de l’OT et de l’informatique était réglée par des comités mixtes avec des représentants de chaque groupe. Devinez quoi. C’est aussi passer à la technologie. « Les gens parlent d’intégration IT/OT depuis un certain temps, mais qu’est-ce que cela signifie ? Désormais, ThingWorx détermine automatiquement ce qui doit être fait », a déclaré Higgins. « Nous voyons les mashups analytiques, les données de l’OT et de l’informatique en même temps. »

Ces applications nécessiteront toujours des personnes dans la main-d’œuvre qui comprennent la nature, le rôle et les différences de priorités de l’OT et de l’informatique. « La dernière pièce est l’intégration de données OT approfondies avec des outils d’automatisation », a déclaré Higgins. « Quiconque comprend l’informatique et l’ergothérapie aura une longue vie d’opportunités d’emploi. »

OK, boomer, bougez – la technologie prend le relais

Un autre refrain que nous entendons sans cesse est que le travailleur du savoir qui prend sa retraite ne sera pas remplacé par un travailleur du savoir plus jeune. Au lieu de cela, la technologie interviendra. « La technologie aide à combler le vide laissé par les récents retraités. Rendre les choses plus efficaces », a déclaré Higgins. « Quand quelque chose se brise, nous ne savons pas toujours ce qui ne va pas. En proposant des solutions une fois que vous avez identifié la cause première, vous pouvez passer d’une maintenance planifiée à une maintenance prédictive.

La technologie aidera également les fabricants à résoudre la pénurie toujours croissante de travailleurs qualifiés. Une pénurie de main-d’œuvre afflige les industries à travers les États-Unis. Rien que dans le secteur manufacturier, il y a près de 500 000 emplois ouverts en septembre, selon le Bureau of Labor Statistics. « Deloitte a identifié qu’entre 2018 et 2028, une pénurie persistante de compétences pourrait entraîner un risque de 2,5 billions de dollars de production économique pour le secteur manufacturier », a déclaré Higgins. « Pour résoudre ces problèmes, les entreprises de fabrication se tournent vers des initiatives de transformation numérique pour responsabiliser leur main-d’œuvre et améliorer l’efficacité de l’atelier au dernier étage. »

Visites à distance et travail à distance

COVID-19 a inauguré un monde de visites à distance et de travail à distance. Les entreprises découvrent que l’abandon des voyages et des bureaux permet d’importantes économies. « La pandémie a fait des cas d’utilisation tels que la formation à distance, les visites de sites virtuels et les observations d’inventaire une priorité pour de nombreuses entreprises », Edy Liongosari, coprésident du groupe de travail sur le leadership éclairé du consortium Internet industriel et chercheur en chef chez Accenture Labs , Raconté Nouvelles de conception. « Ces cas d’utilisation devraient se poursuivre même après la pandémie, d’autant plus que toutes les infrastructures, équipements et formations nécessaires sont déjà mis en place en raison de la pandémie. »

Une fois la pandémie terminée, les entreprises commenceront à évaluer quel travail peut continuer à être effectué à distance. Ils voudront rendre toute épargne permanente si possible. « Le travail qui nécessite de nombreuses manipulations physiques – telles que l’entreposage – ou doit être effectué dans des installations hautement sécurisées continuera d’être effectué dans ces installations désignées. D’autres peuvent adopter une main-d’œuvre hybride ou même complètement distante », a déclaré Liongosari. « La pandémie a certainement poussé les limites de nombreuses entreprises à adopter des pratiques de travail à distance. Nous nous attendons à ce qu’un certain pourcentage de ce changement se poursuive après la pandémie. »

Comme tous ces changements ont lieu dans une seule usine, les fabricants étendront probablement les économies et l’efficacité qui en résultent à leurs autres installations. « Nous assistons à un point d’inflexion dans la transformation numérique. Maintenant, c’est : « J’ai la première usine du futur en marche et nous obtenons le retour sur investissement, et maintenant comment puis-je le faire avec six autres usines ? » a déclaré Higgins.

Rob Spiegel couvre l’automatisation et le contrôle depuis 19 ans, dont 17 pour Nouvelles de conception. D’autres sujets qu’il a abordés incluent la technologie de la chaîne d’approvisionnement, les énergies alternatives et la cybersécurité. Pendant 10 ans, il a été propriétaire et éditeur du magazine culinaire Piment du Chili.