Le matériau moulable par injection dépasse la résistance à la traction de 60 000 PSI

Les composés de Mitsubishi Chemical Advanced Materials sont utilisés pour remplacer l’aluminium et l’acier dans les applications structurelles.

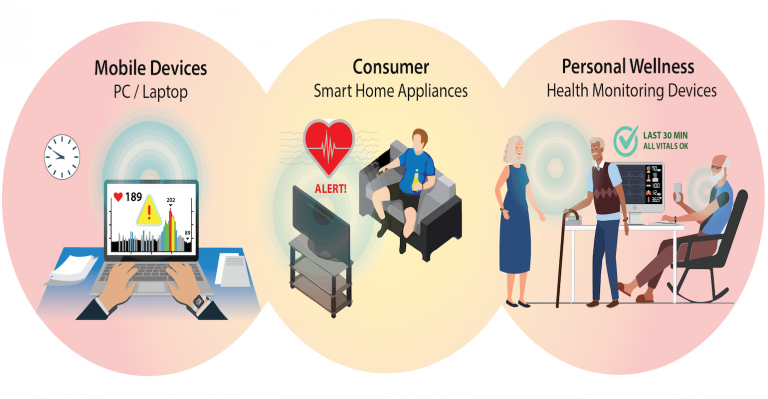

En janvier de cette année, Mitsubishi Chemical Advanced Materials (MCAM) a étendu sa gamme de produits KyronMAX au-delà des polymères de qualité supérieure, tels que le PEEK et le PEI, en ajoutant des polymères techniques, notamment du polycarbonate, du nylon, du polyphtalamide (PPA) et même du polypropylène. Ces nouveaux composés ouvrent un plus large éventail d’applications dans les secteurs de l’automobile et de la mobilité, des loisirs, de l’électronique et de la médecine.

Lors de son introduction en 2014, la famille KryonMAX de composés thermoplastiques moulables par injection à haute résistance a été conçue pour combler le fossé entre les thermoplastiques traditionnels et les composites en fibre de carbone. « KyronMAX combine le meilleur des deux mondes en permettant aux ingénieurs de mouler par injection des thermoplastiques renforcés de fibres de carbone à haute résistance en quelques minutes avec des résistances comparables à celles du métal », a déclaré Dave Wilkinson, directeur technologique de Mesa, en Arizona, MCAM. « La combinaison d’une fibre de carbone courte spécialisée et d’une technologie de dimensionnement exclusive produit des pièces moulées qui ont des performances mécaniques nettement supérieures à celles qui étaient auparavant possibles avec la technologie à fibre longue (LFT). »

Le remplacement du métal est devenu un élément stratégique dans la plupart des stratégies OEM majeures pour l’allègement et la durabilité. La technologie KyronMAX a élevé la barre des performances des plastiques moulables par injection et offre aux clients la possibilité de remplacer les pièces métalliques par du plastique, a déclaré MCAM. Les pièces KyronMAX qui remplacent les composants métalliques sur les véhicules contribuent à réduire le poids total, ce qui se traduit par une réduction de la consommation de carburant et des émissions de CO2 émissions. Le coût des pièces peut également être considérablement réduit grâce à la consolidation de plusieurs composants métalliques en une seule pièce thermoplastique en éliminant les opérations secondaires lors de l’assemblage.

MCAM continue d’innover dans le domaine de la science des matériaux et propose désormais des matériaux dont la résistance à la traction dépasse 60 000 psi (414 MPa), comme le montre la vidéo. En plus d’une aptitude au traitement améliorée, les composés KyronMAX présentent des propriétés mécaniques qui surpassent les systèmes thermoplastiques conventionnels chargés de fibres de verre et de carbone à des charges de fibres similaires. Cela permet une réduction de la charge de remplissage, augmentant ainsi la déformation du matériau et permettant à la pièce moulée de céder plutôt que de se fracturer. Ces composés sont maintenant utilisés pour remplacer l’aluminium et l’acier dans les applications structurelles.

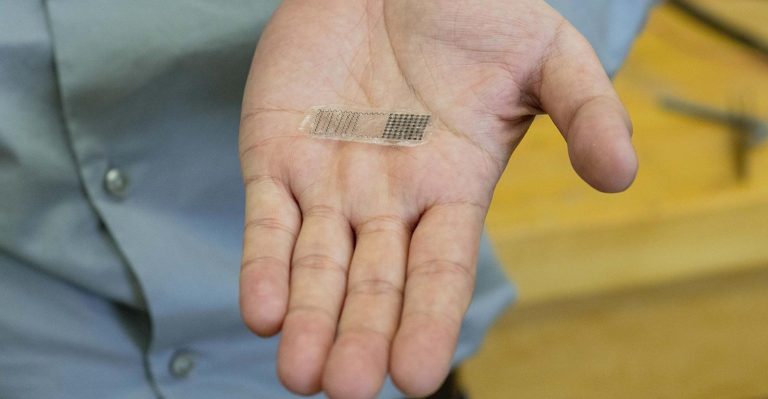

Un verrou quart de tour trouvé dans la cuisine d’un avion commercial illustre comment même une petite réduction de poids peut avoir un impact important. Généralement fabriqué à partir d’aluminium usiné, ce loquet est moulé à l’aide de KyronMAX S-6230, un composé PEI renforcé de fibres de carbone. Le passage au thermoplastique a permis une réduction de poids de 45 % tout en respectant les exigences mécaniques et d’inflammabilité. La technologie exclusive Sprint de MCAM – une plate-forme pour le moulage par injection rapide de pièces fonctionnelles – a été utilisée pour prototyper rapidement des composants avant la pleine production.

La technologie Sprint utilise la fabrication additive pour produire un moule qui est injecté avec le composé KryonMAX de la même manière qu’un outil métallique. Ces prototypes rapides et économiques permettent des itérations de conception rapides tout en testant dans des conditions de fonctionnement.

KyronMAX peut être mélangé à n’importe quel polymère. Si une application nécessite l’équilibre des coûts et des propriétés du nylon 6/6, par exemple, MCAM peut formuler un composé de nylon 6/6 KyronMAX qui est plus résistant que tout ce qui est actuellement disponible sur le marché. Cette technologie offre finalement aux clients la possibilité de sélectionner n’importe quel polymère de leur choix et de le combiner avec la fibre KyronMAX pour créer le composé moulable le plus résistant de cette catégorie.

« Les composés KyronMAX peuvent changer considérablement la façon dont les ingénieurs abordent la conception, la fabrication et l’assemblage des pièces », a déclaré Wilkinson. « La combinaison des performances de KyronMAX et de la technologie exclusive de moulage à haute pression de MCAM permet désormais de produire les composants structurels les plus résistants fabriqués à partir de thermoplastiques moulés par injection. »