Le passage de Tesla aux moulages sous pression Giga Press

« C’est la bonne façon de faire les choses », déclare Elon Musk, PDG de Tesla.

Il ne fait aucun doute que le PDG de Tesla, Elon Musk, apprécie l’hyperbole de termes comme « giga ». D’où l’usine de batteries Gigafactory de Tesla au Nevada.

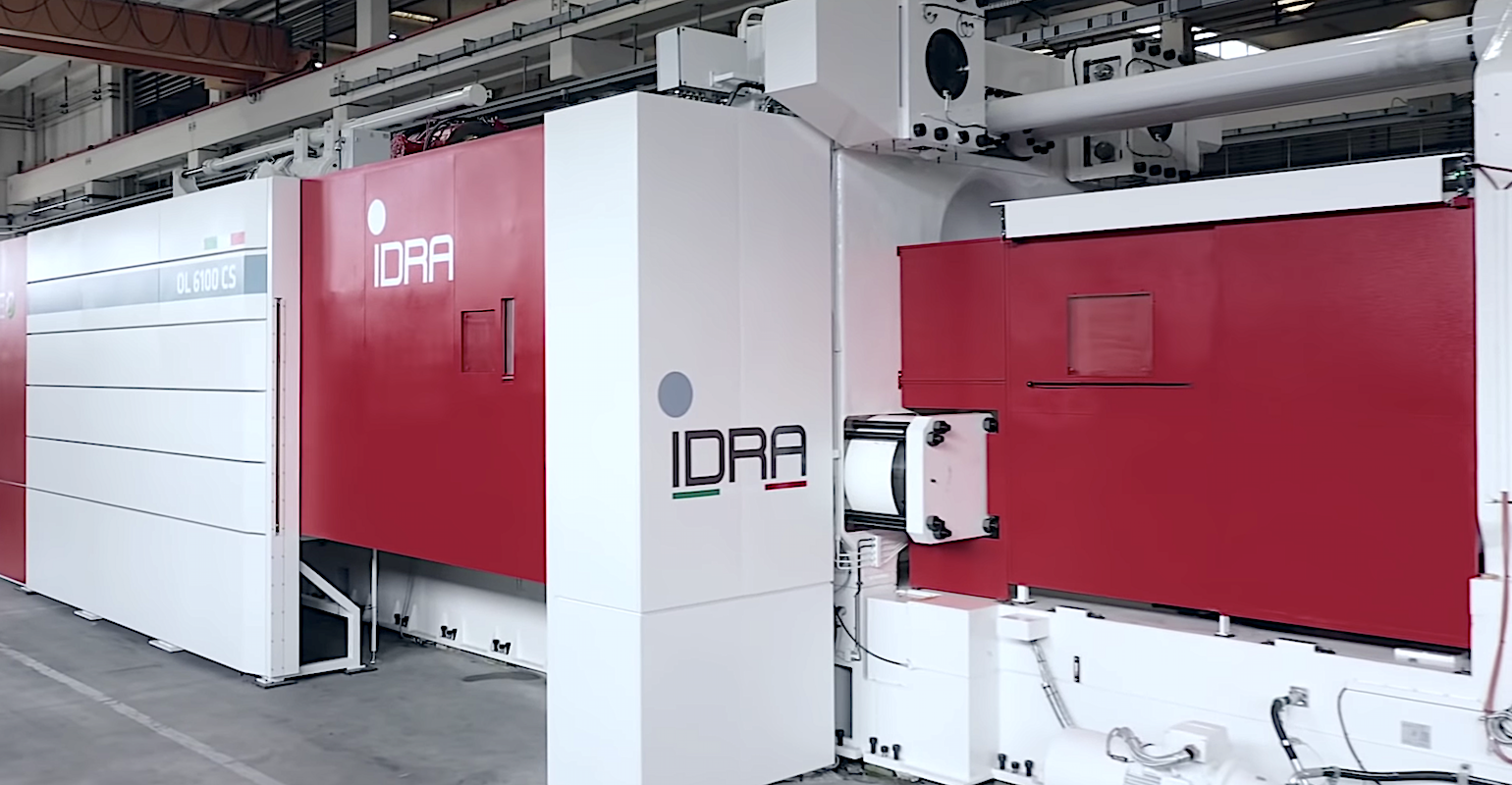

Il n’est donc peut-être pas surprenant que pour la prochaine génération de fabrication de l’entreprise, elle se soit tournée vers la presse Giga d’Idra pour le moulage sous pression de grandes parties de véhicules électriques Tesla.

Le nom semble approprié, car les machines de moulage sous pression d’Idra sont déjà les plus grosses du travail, et il semble que Tesla en ait commandé une encore plus grande pour fabriquer des composants de châssis pour son pick-up Cybertruck prévu.

Il peut mouler les soubassements avant et arrière du véhicule en une seule pièce chacun – contre plus de 70 pièces pour les mêmes sections auparavant.

De nombreux constructeurs automobiles utilisent aujourd’hui le moulage sous pression pour les parties du châssis qui bénéficient d’une rigidité localisée, telles que les tours d’amortisseur. Mais Tesla est résolu à utiliser des moulages sous pression géants pour remplacer l’ensemble des sections avant et arrière du châssis, remplaçant ainsi plusieurs estampes qui doivent être attachées ensemble.

Cela fait partie d’un plan plus large pour Tesla de passer également à des boîtiers de batterie structurels qui servent de membre central stressé de la plate-forme, reliant les moulages sous pression avant et arrière. La combinaison de ces changements diminue le coût et la complexité de fabrication ainsi que le poids du véhicule, selon Musk.

La configuration de la batterie moulée sous pression / structurelle est « une architecture que nous voulions faire chez Tesla depuis longtemps et nous l’avons enfin comprise », a déclaré Musk lors de la présentation de la société Battery Day. « Je pense que c’est ainsi que toutes les voitures électriques du futur seront finalement fabriquées. C’est la bonne façon de faire les choses et tt commence par avoir un moulage en une seule pièce pour le corps avant et le corps arrière.

La configuration du châssis de la Tesla Model 3 avec des moulages sous pression à l’avant et à l’arrière et une batterie structurelle centrale.

Mais jusqu’à ce qu’il prenne livraison de la Giga Press, Tesla n’avait guère le choix, a-t-il poursuivi. « Vous pouvez vous muscler, et nous l’avons fait », a remarqué Musk. « C’est bien mieux d’avoir un moulage en une seule pièce. Vous n’avez pas de lacunes dans le scellant. Vous n’avez pas de métaux différents. Vous pouvez réduire considérablement la taille de l’atelier de carrosserie.

Alors pourquoi Tesla n’a-t-il pas simplement construit le modèle 3 et ses autres véhicules électriques en utilisant de tels moulages plus tôt ? Parce que des presses à couler suffisamment grandes n’étaient pas encore disponibles.

« La Giga Press elle-même a présenté de nombreux défis d’ingénierie que notre équipe a résolus étape par étape au cours du processus de recherche et développement, qui a pris plus de deux ans », a déclaré le directeur général d’Idra, Riccardo Ferrario, dans une vidéo publiée sur la chaîne YouTube d’Idra annonçant l’OL 6100 de la société. Presse CS Giga.

« Le facteur d’innovation le plus important est le nouveau système d’injection conçu par nos ingénieurs », a-t-il déclaré. « Le remplissage de la matrice nécessite que nous déplacions environ 100 kilogrammes d’aluminium dans la cavité de la matrice en 60 à 100 millisecondes. »

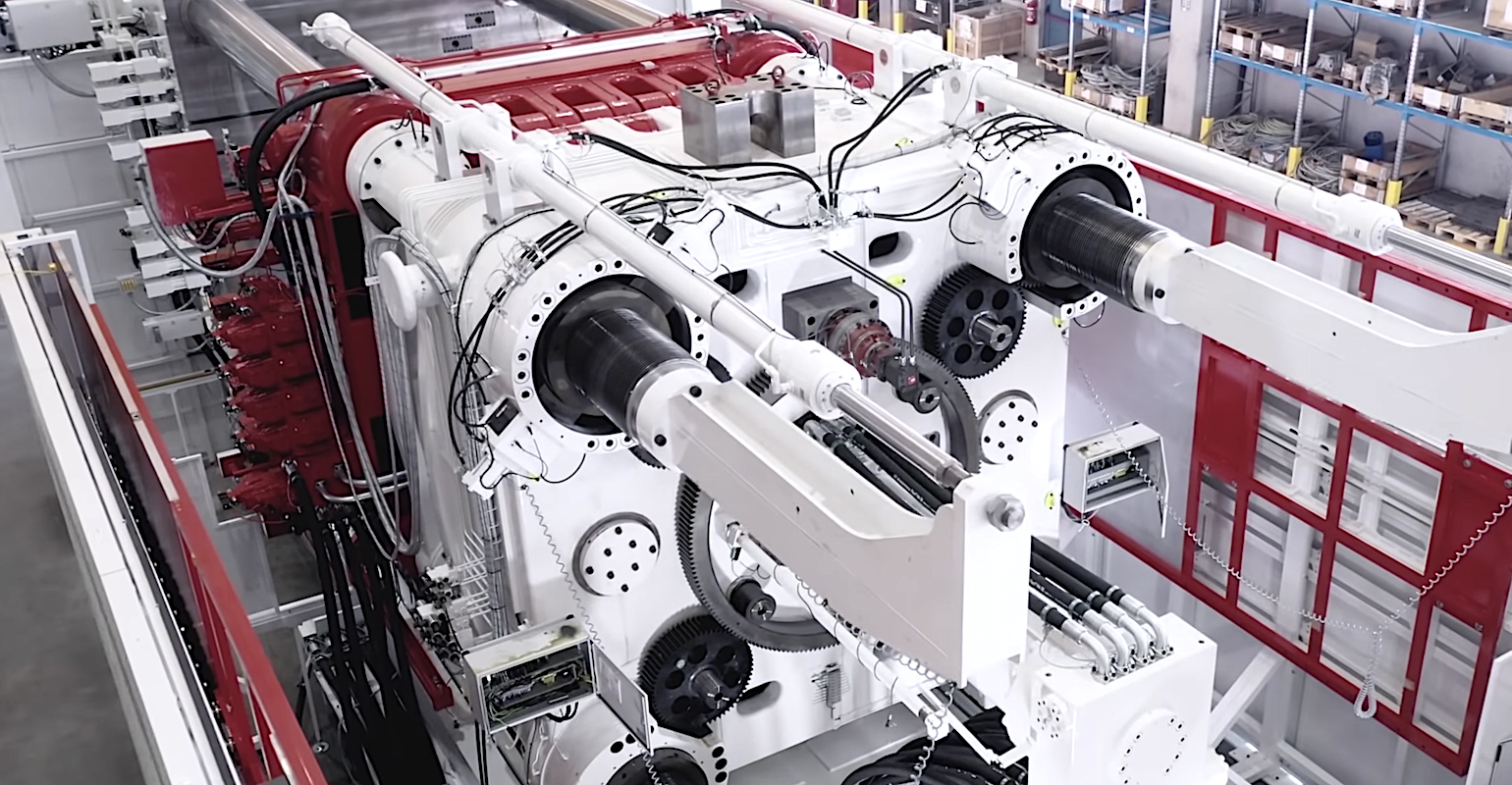

La presse Idra Giga.

Une fois ce défi résolu, Ferrario affirme qu’Idra est prête à aider l’ensemble de l’industrie automobile à passer des emboutissages traditionnels aux moulages. « Notre objectif ultime avec la Giga Press est d’aider à transformer l’industrie automobile en quelque chose de plus simple, efficace et durable », a-t-il déclaré.

Actuellement, la presse Giga est disponible dans le catalogue de l’entreprise dans des versions qui pressent avec 5 500 tonnes de force et 6 200 tonnes. Ce sont les machines que Tesla utilise déjà.

Cependant, Ferrario dit qu’Idra a reçu une commande d’un « un des principaux fabricants mondiaux de véhicules à énergie nouvelle », pour une version de 8 000 tonnes de la machine. Cette plus grosse machine sera nécessaire pour fabriquer les plus grosses pièces des futurs modèles prévus par Tesla, tels que le pick-up Cybertruck.

« Cette machine géante sera utilisée pour la production de composants de châssis de véhicules plus gros tels que des camionnettes, des véhicules utilitaires légers entièrement électriques et des SUV », a déclaré Ferrario. « C’est un jalon. Cela montre non seulement les capacités de la supériorité technique de l’IDRA, mais valide également les nombreuses années de travail acharné qui ont été nécessaires pour réaliser ce projet.

Le fonctionnement interne de la presse Idra Giga.

Le fonctionnement interne de la presse Idra Giga.

Les moulages de châssis sont une technologie habilitante qui rendra possible l’objectif de Tesla de passer à des batteries structurelles, qui sont plus légères et plus économes en espace que la méthode actuelle d’emballage des batteries, a déclaré Musk.

« Les cellules d’aujourd’hui dans chaque voiture sont transportées comme un sac de pommes de terre », a-t-il déclaré. « Ils ont en fait une valeur structurelle négative. Ils ne servent pas à aider à la structure de la voiture et ils doivent être isolés du reste de la voiture, des vibrations et des chocs, ce genre de choses.

Cela signifie que la masse et l’espace sont occupés juste pour protéger les cellules. « Sinon, ils vont cogner contre le côté du boîtier de la batterie, et ce n’est pas bon », a déclaré Musk. « Si vous avez un nombre limité de longerons pour le transfert pur, [the battery pack structure] est encore assez souple. Mais dès que vous avez tout un tas de [battery cell] des boîtes de conserve, des nids d’abeilles ou quelque chose comme ça, et vous collez une feuille de face supérieure et inférieure, ça devient complètement raide. C’est vraiment ce que vous voulez.

Cependant, de tels boîtiers de batteries structurelles sont sensibles au chargement ponctuel des structures de châssis avant et arrière attachées, c’est là que les modules de châssis moulés sous pression s’intègrent dans le puzzle. « Ces moulages sont assez importants car vous voulez transférer la charge dans la batterie de manière très fluide et continue afin de ne pas mettre de charges ponctuelles dans la batterie », a expliqué Musk. « Vous voulez répartir la charge, à l’avant et à l’arrière, dans la batterie structurelle. »

Ainsi, malgré l’hyperbole impliquée par l’utilisation libérale du préfixe « giga », les Teslas construites à l’aide de moulages sous pression de la Giga Press et alimentées par les batteries de la Gigafactory semblent sûres de faire progresser l’état de l’art des véhicules électriques.