Le processus d’impression 3D crée des objets faits de matériaux liquides et solides

La méthode d’impression 3D ouvre la voie à de nouvelles applications dans le domaine pharmaceutique et pourrait même être utilisée pour fabriquer des batteries.

Les processus d’impression 3D plastiques typiques transforment les liquides en solides. Aujourd’hui, les chercheurs ont inventé un moyen d’intégrer des matériaux directement dans le processus de fabrication d’un objet contenant à la fois des éléments solides et liquides.

La méthode, inventée par des chimistes de l’université Martin Luther de Halle-Wittenberg (MLU), en Allemagne, ouvre la voie à des applications telles que l’incorporation d’agents médicaux actifs dans des produits pharmaceutiques ou l’intégration de liquides lumineux dans des matériaux pour assurer un suivi des dommages, selon les chercheurs mentionné.

Généralement, pour inclure des composants liquides dans un produit fini imprimé en 3D, il est ajouté après la fabrication du produit, a déclaré le professeur Wolfgang Binder de l’Institut de chimie de MLU, l’un des chefs de file du travail.

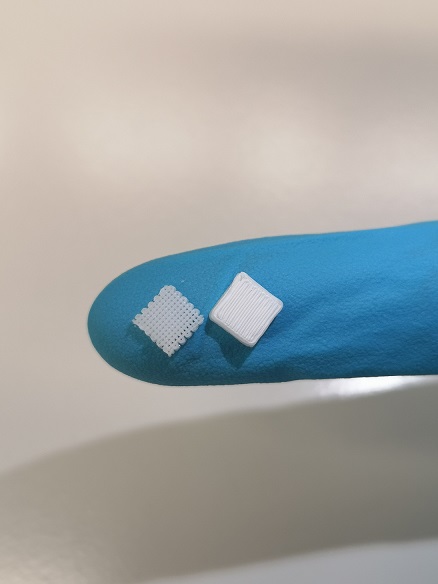

Les chercheurs ont développé un processus d’impression 3D qui permet une combinaison de matériaux liquides et solides dans le processus fini. La photo montre l’intérieur du matériau imprimé en 3D (à droite), avec une structure en treillis (à gauche) contenant les liquides ajoutés.

Cependant, pour que l’impression 3D évolue, elle doit intégrer des méthodes plus complexes qui combinent plusieurs étapes de production. « C’est pourquoi nous recherchions un moyen d’intégrer les liquides directement dans le matériau pendant le processus d’impression », a déclaré Binder dans un communiqué de presse.

Pour atteindre cet objectif, Binder, en collaboration avec son collègue, le professeur Harald Rupp, a marié des processus d’impression 3D courants avec des méthodes d’impression traditionnelles, telles que celles utilisées dans les imprimantes à jet d’encre ou laser. La nouvelle méthode ajoute des liquides goutte à goutte à un endroit spécifié lors de l’extrusion du matériau de base, ce qui leur permet d’être « imprimés » directement dans le produit au fur et à mesure de sa formation, ont-ils déclaré.

Sommaire

Terrain d’essai

L’équipe a imprimé deux exemples d’objets pour prouver que leur processus fonctionne. Dans l’un, une substance liquide active a été intégrée dans un matériau biodégradable. « Nous avons pu prouver que le principe actif n’était pas affecté par le processus d’impression et restait actif, » Binder a expliqué dans un communiqué de presse.

Cet exemple montre comment l’industrie pharmaceutique pourrait utiliser le processus pour administrer des médicaments à l’aide de matériaux biocompatibles qui se dissolvent à l’intérieur du corps lorsqu’ils se décomposent.

Dans le deuxième exemple, le chercheur a intégré un liquide lumineux dans un matériau plastique qui, lorsqu’il est endommagé, fuit, indiquant où le dommage s’est produit. Cela montre comment le processus peut être utilisé pour créer des moyens d’indiquer si un produit ou une pièce a été endommagé ou ouvert, a noté Binder.

« Vous pourriez imprimer quelque chose comme ça dans une petite partie d’un produit qui est exposé à des niveaux de stress particulièrement élevés, » a-t-il déclaré dans un communiqué de presse, ajoutant qu’il pourrait être utile d’indiquer la santé des pièces des voitures ou des avions qui sont soumises à de fortes contraintes pour augmenter la sécurité. Il peut également être utilisé dans l’emballage de matériaux dangereux ou sensibles pour montrer s’ils ont été endommagés pendant le transport.

Avancer

Les chercheurs ont publié un article sur leurs travaux dans la revue Technologies avancées des matériaux.

En plus des exemples qu’ils ont démontrés, l’équipe envisage d’autres utilisations du processus. L’une pourrait consister à imprimer des pièces de batterie, qui ont tendance à utiliser des combinaisons de matériaux liquides et solides qui sont généralement produits séparément. Cependant, pour ce faire, la prochaine étape pour que les chercheurs développent davantage le processus doit être de le déplacer vers l’espace industriel ou commercial pour répondre aux besoins d’impression à plus grande échelle.

« De plus grandes quantités ne peuvent pas être produites en laboratoire avec notre configuration, » Reliure expliquée.