L’impression 3D convient-elle à votre projet de dispositif médical ?

L’impression 3D est en passe de s’étendre au-delà du prototypage vers les pièces d’utilisation finale et la production de masse, mais l’économie n’a toujours pas de sens pour chaque projet.

L’économie de l’impression 3D s’améliore, mais les calculs ont-ils un sens pour votre projet de dispositif médical ?

Lors d’une récente MD+DI webinaire, « La convergence de la miniaturisation, de la technologie médicale et de la fabrication additive », John Kawola, PDG de Boston Micro Fabrication (BMF), a expliqué aux participants le seuil actuel de coût par pièce de l’impression 3D pour les pièces standard et pour les petites , pièces de haute précision.

Ces dernières années, l’impression 3D est passée d’un outil de prototypage spécialisé utilisé principalement par les grandes entreprises à un outil beaucoup plus standardisé pour les ingénieurs et, dans un nombre croissant de cas, à une alternative de fabrication viable, a déclaré Kawola. Les machines sont devenues plus performantes et plus faciles à utiliser, les logiciels s’améliorent en permanence, des matériaux sont développés pour imiter plus précisément les pièces de production et l’industrie globale de l’impression 3D est à la hausse, a-t-il déclaré.

« Bien qu’il commence à avoir un réel intérêt pour la production de pièces finies et pour le prototypage, à bien des égards, c’est toujours l’application qui tue pour l’impression 3D. La possibilité de concevoir votre pièce et ensuite si vous avez une imprimante 3D dans votre bureau ou votre établissement ou votre école ou votre laboratoire, pour obtenir quelque chose que vous pouvez tenir dans votre main en quelques heures », a déclaré Kawola. « Cette capacité n’existait pas il y a 20 ans, mais maintenant elle est devenue beaucoup plus standard. »

L’utilisation de l’impression 3D du côté de la fabrication est de plus en plus courante, a-t-il déclaré, alors qu’il y a dix ans, cela n’était pas vraiment possible car la qualité des pièces imprimées en 3D et des matériaux d’impression 3D était assez bonne pour les prototypes mais pas pour la production finale et l’impression 3D n’était pas une solution économique pour les applications de fabrication.

« Pour toute application de fabrication, il y a deux cases à cocher », a déclaré Kawola. « L’une est, est-ce que cela répond aux exigences techniques ? La deuxième case à cocher est : est-ce que les mathématiques fonctionnent ? »

Cependant, à mesure que la technologie et l’économie s’améliorent, l’impression 3D est devenue plus pratique pour les applications de production finales, y compris certains dispositifs médicaux. Les aligneurs dentaires, les prothèses auditives et les orthèses sont quelques exemples de dispositifs médicaux qui peuvent être efficacement imprimés en 3D aujourd’hui, a-t-il déclaré.

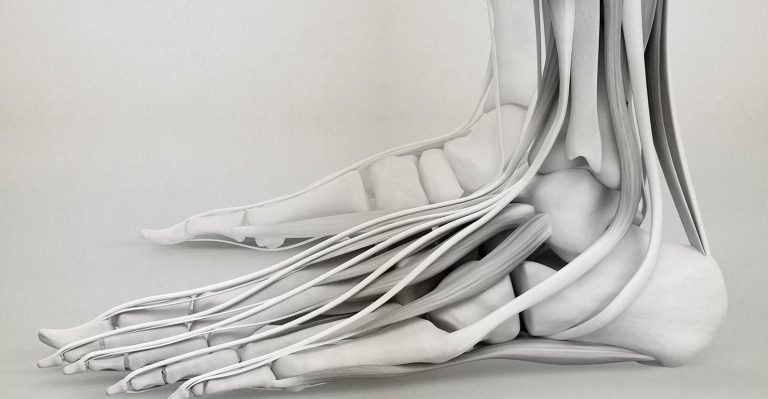

La popularité croissante de la miniaturisation dans les technologies médicales a présenté aux ingénieurs des défis intéressants lorsqu’il s’agit de rendre les composants de l’appareil et les fonctionnalités de ces composants suffisamment petits. Alors que la demande est importante pour les pièces de haute précision, les solutions économiques sont limitées, a déclaré Kawola, car le moulage de haute précision est coûteux et lent, tandis que les technologies d’impression 3D ont historiquement manqué de résolution et de précision.

Lorsqu’on envisage de passer à l’impression 3D au lieu des techniques de fabrication conventionnelles telles que le moulage par injection, tout le monde fait le calcul.

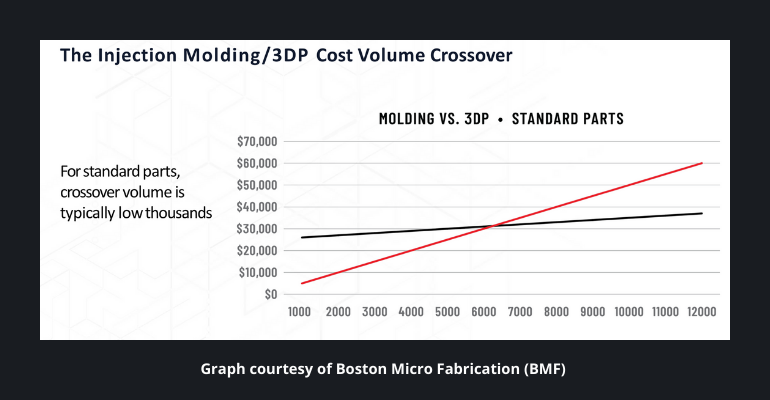

« Dans la plupart des cas, les matériaux d’impression 3D, du moins aujourd’hui, sont beaucoup plus élevés que la plupart des matériaux industriels », a déclaré Kawola. « Pour les pièces standard, le volume de croisement, ou le volume où les coûts sont les mêmes, est généralement faible. »

Cela signifie que pour les faibles volumes, il est judicieux de choisir l’impression 3D plutôt que les techniques de fabrication conventionnelles. Invisalign, par exemple, a des travaux de production à très faible volume car chaque aligneur dentaire qu’ils fabriquent est différent. Donc pour Invisalign, l’impression 3D est un choix évident. Pour des volumes de production plus importants, cependant, il devient plus économique de construire le moule et de le fabriquer de manière conventionnelle. Pour les pièces standard, ce volume de croisement est généralement de quelques milliers, comme le montre le graphique ci-dessous.

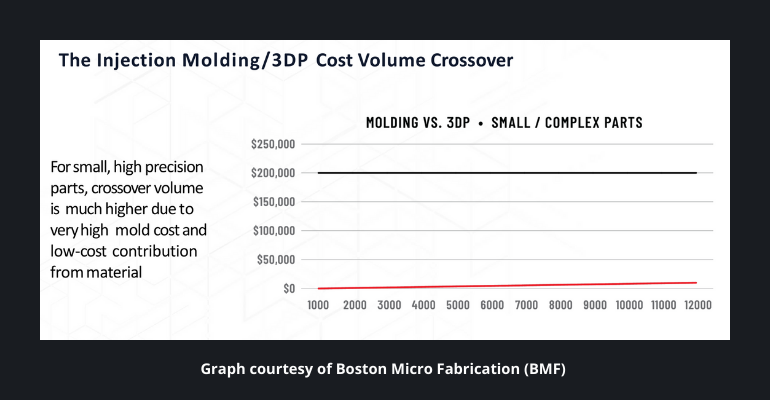

« Donc, si vous avez peu de milliers de pièces à fabriquer, l’impression 3D peut devenir assez intéressante », a-t-il déclaré. « Une fois que vous obtenez des dizaines de milliers, voire des centaines de milliers de pièces standard, le moulage est généralement la meilleure solution. Cependant, lorsque vous obtenez de petites pièces de haute précision, les calculs changent. »

Pour les petites pièces de haute précision, le volume de croisement est beaucoup plus élevé en raison du coût de moulage très élevé combiné à la contribution moindre du matériau.

BMF a commercialisé une méthodologie d’impression 3D appelée Projection Micro Stereolithography, que la société appelle PµSL. La technique est basée sur les principes de la stérolithographie et elle permet la photopolymérisation rapide d’une couche entière de résine avec un flash de lumière UV à une résolution microscopique, ce qui permet à BMF d’atteindre une précision et une résolution ultra-haute qui ne peuvent pas être atteintes avec d’autres technologies, selon Kawola.

Pour en savoir plus sur PµSL et les différences entre l’approche de BMF et d’autres approches, inscrivez-vous pour écouter gratuitement la version à la demande du webinaire en cliquant ici.