SPE honore les innovateurs automobiles à l’origine de la réponse à la pandémie

Le 50e programme annuel des Prix de l’innovation automobile comprend une nouvelle catégorie — Solutions industrielles pour COVID-19. Voici les finalistes.

Le 50e prix annuel de l’innovation automobile, organisé par la division automobile de la Society of Plastics Engineers (SPE), comprend cette année une nouvelle catégorie : Solutions industrielles pour COVID-19.

Au début de la pandémie, les constructeurs automobiles se sont intensifiés – certains prenant un pied de quasi-guerre – pour produire des équipements de protection individuelle, des ventilateurs et diverses pièces médicales qui étaient rares. Des experts de l’industrie et un jury de ruban bleu ont sélectionné 10 finalistes dignes de reconnaissance dans cette catégorie. Les gagnants de cette catégorie et de nombreuses autres catégories plus directement liées à l’innovation automobile seront annoncés lors d’une présentation de gala le 10 novembre 2021 à Livonia, MI. Voici Plus d’information à propos de l’événement au cas où vous souhaiteriez y assister.

PlastiquesAujourd’hui fera un rapport sur les gagnants après le gala la semaine prochaine. En attendant, voici les finalistes de la catégorie COVID-19 ainsi qu’une description de leurs réalisations fournie par SPE.

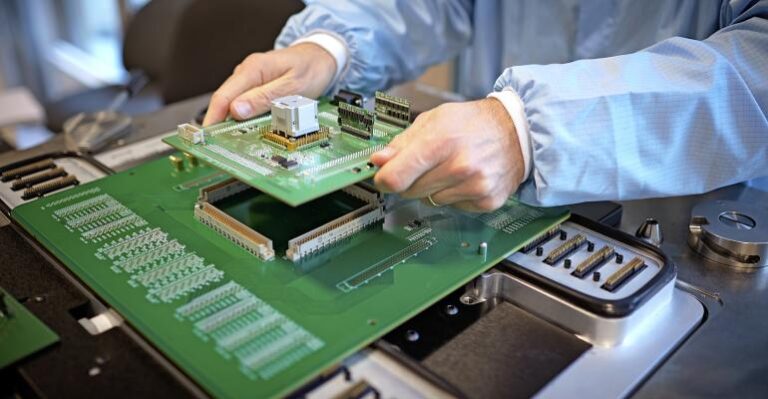

Production de châssis principal de ventilateur

Marque et modèle OEM : 2020 General Motors Co./Ventec Life Systems V+Pro Ventilateur d’urgence

Fournisseur et transformateur de niveau : HiTech Mold & Engineering Inc.

Fournisseur de matériaux/fabricant d’outils : Sabic/HiTech Mold & Engineering Inc.

Matériau : Lexan 500R 10 % GF PC

Processus : Moulage par injection et assemblage d’inserts filetés

En moins de 18 jours, l’équipe s’est procuré des matériaux, a construit l’outillage, a apporté la qualité dimensionnelle aux spécifications, l’installation automatisée de 48 écrous d’insertion en laiton (vérifiés par des systèmes de vision), a converti une installation de fabrication, formé une main-d’œuvre et augmenté la production de pièces étanches. tolérance des composants du châssis du ventilateur de milliers/an à milliers/semaine. Finalement, 30 000 pièces ont été livrées en 154 jours. Alors que le fournisseur précédent avait eu du mal à respecter la précision, le FTQ a été porté à 98,7 avec des délais de production plus rapides.

Ventilateur d’urgence

Marque et modèle OEM : 2020 General Motors Co./Ventec Life Systems V+Pro Ventilateur d’urgence

Fournisseur/processeur de niveau : Cascadia Custom Moulding/West Michigan Molding Inc.

Fournisseur de matériel/fabricant d’outils : Avient Corp./Proper Group International Inc.

Matériau : Versollan OM1262NX-1 TPE

Processus: moulage par injection

L’équipe a développé un TPE unique offrant un écoulement modifié, une adhérence élevée à un substrat PC/ABS et une résistance chimique, et l’a expédié dans les 24 heures. L’outillage à haute cavitation a été rapidement produit pour assurer un approvisionnement suffisant. Une solide chaîne d’approvisionnement a été établie pour répondre à la demande tout au long de 2020.

Correction du gauchissement dans le support O2 du ventilateur

Marque et modèle OEM : 2020 General Motors Co./Ventec Life Systems V+Pro Ventilateur d’urgence

Fournisseur et transformateur de niveau : PTI Engineered Plastics

Fournisseur de matériaux/fabricant d’outils : Victrex PLC /PTI Engineered Plastics

Matériau : Vitrex 450FC30 PEEK

Processus: moulage par injection

En moins d’une semaine, la résine PEEK a été entièrement caractérisée pour les cartes de matériaux CAE, et l’outillage pour un composant de ventilateur clé a été repensé à l’aide de techniques de morphing/windage de moule pour résoudre les problèmes de gauchissement qui nécessitaient auparavant une fixation et un usinage post-moulage. Un nouvel outillage a été produit et les premières pièces ont été tournées neuf jours plus tard, permettant à l’équipe de maintenir des tolérances extrêmement strictes sans contre-mesures post-moulage. Cela a permis de faire passer la production de milliers/an à milliers/semaine pour répondre à une forte demande. Les coûts ont été réduits de 30 à 40 % en éliminant l’usinage post-moulage.

Membrane de ventilateur

Marque et modèle OEM : Ventilateur d’urgence V+Pro 2020 de Ventec Life Systems

Fournisseur/processeur de niveau : Ventec Life Systems/Lumenflow Corp.

Fournisseur de matériaux/fabricant d’outils : Wacker Chemical Corp./2K Tool

Matériau : caoutchouc de silicone Elastosil LR 30003/50

Processus: Moulage par injection de silicone liquide

L’équipe a utilisé ses compétences automobiles pour moderniser l’équipement de traitement afin de passer du silicone de qualité optique au caoutchouc de silicone liquide conventionnel, résoudre un problème de vide et construire de nouveaux outils en seulement 19 jours. La production d’un diaphragme de ventilateur critique est passée de 1 000/an à 4 000/semaine.

Respirateur à épuration d’air motorisé (PAPR)

Marque et modèle OEM : 2020 Ford Motor Co. PAPR à usage limité

Fournisseur/processeur de niveau : Ford Motor Co./Denso Corp.

Fournisseur de matériaux/fabricant d’outils : Asahi Kasei America Inc., Celanese/3Dimensional Services, Protolabs

Matériel : PPTD40, POM Asahi P-40TC-1102 NT101, Celanese M90 CF2001 PolyPro, POM

Processus: moulage par injection

L’équipe a produit le premier PAPR tout en plastique, un équipement de protection individuelle utilisé par le personnel médical, convertissant des composants auparavant métalliques en plastique pour réduire la masse et les coûts et améliorer le confort de l’utilisateur. La conception plus légère et plus efficace a amélioré la durée de vie de la batterie, permettant aux travailleurs d’effectuer un quart de travail de 12 heures sans avoir à recharger la batterie. La certification NIOSH a été obtenue en seulement trois jours au premier essai. La production a été augmentée à 8 500 unités/semaine par rapport aux 650 unités/semaine réalisées par le fournisseur précédent. Tous les bénéfices des ventes ont été reversés à des fonds de secours COVID-19, et quatre brevets sont en instance sur l’unité.

|

Ford Motor Co.

|

| Les bénévoles de United Autoworkers ont rassemblé plus de 10 000 PAPR dans les installations de Ford à Vreeland, MI. |

Tube respiratoire flexible pour respirateur à épuration d’air motorisé (PAPR)

Marque et modèle OEM : 2021 Ford Motor Co. respirateur à épuration d’air

Fournisseur/processeur de niveau : TI Fluids Systems/Flexaust

Fournisseur de matériaux/fabricant d’outils : Celanese, AT Polymers, TechmerPM, INEOS Styrolution Group GmbH, DuPont/non disponible

Matériel : EVA, LDPE, PE, ABS, PA6/6

Processus: Thermoformage et moulage par injection

Pour répondre aux exigences de certification NIOSH, l’équipe a utilisé des outils automobiles pour atteindre tous les objectifs du projet en moins de 30 jours. Une nouvelle conception de tube respiratoire a été développée, où une taille s’adapte aux corps allant du cinquième centile féminin au 95e centile masculin dans une variété de postures. La conception comprend des connexions rapides robustes et offre un débit d’air supérieur de 25 % tout en consommant 24 % de courant en moins pour une durée de vie prolongée de la batterie. Il est également plus léger et 8 dB plus silencieux. L’équipe a livré 42 000 tubes respiratoires pendant le programme.

Production d’EPI via #TyvekTogether et Project Airbridge

Marque et modèle OEM : Non applicable

Fournisseur de niveau et transformateur : sans objet

Fournisseur de matériel/outilleur : DuPont/non applicable

Matériel: Tyvek

Processus : Sans objet

Deux programmes différents – Operation Airbridge et #TyvekTogether – ont considérablement augmenté la capacité de production de blouses d’hôpital et de combinaisons pour les travailleurs de la santé et les premiers intervenants. De plus, un nouveau tissu a été formulé en seulement trois semaines pour optimiser l’utilisation et augmenter la production en aval. La capacité et les ressources inactives de 15 partenaires basés aux États-Unis ont été utilisées. Au total, l’équipe a produit et expédié 17,6 millions de vêtements pour reconstituer la réserve nationale.

Blouse d’isolement à usages multiples

Marque et modèle OEM : 2020 Ford Motor Co. robe d’isolation

Fournisseur/processeur de niveau : Joyson, Windsor/non applicable

Fournisseur de matériel/fabricant d’outils : Highland Industries, Aunde/non applicable

Matériel: Nylon 6,6, polyester

Processus: Tissage, enduction, couture

En réponse à la rareté des EPI au début de la pandémie, l’équipe a réutilisé les matériaux des coussins gonflables et des garnitures de siège et a utilisé des installations de coupe-couture inutilisées pour produire des blouses d’isolement lavables pour les travailleurs de première ligne. Deux tissus différents ont été développés et approuvés en moins de deux semaines – PA6/6 avec revêtement en silicone et PET avec revêtement en paraffine/fluorocarbone C6 – et la conception des blouses a été modifiée pour empêcher les manches de remonter lorsque les travailleurs étaient gantés. Un total de 1,32 million de robes ont été expédiées à ce jour. Des efforts ont été faits pour réduire le coût des blouses pour les prestataires de soins de santé.

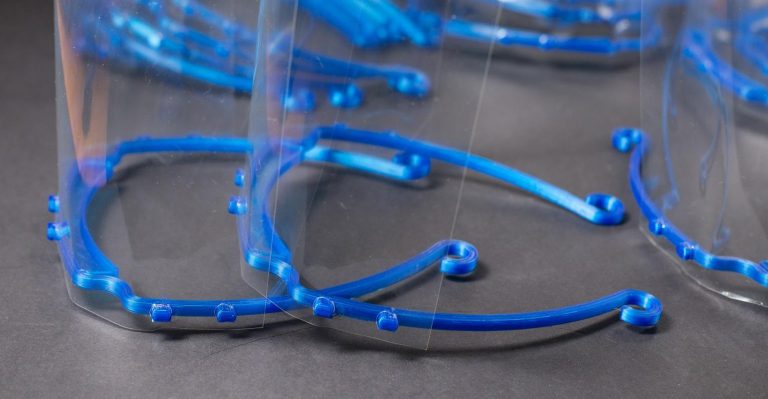

Écran facial Apollo EPI

Marque et modèle OEM : écran facial EPI Ford Motor Co. 2020

Fournisseur/processeur de niveau : Troy Design Manufacturing/Placon

Fournisseur de matériel/outilleur : Ex-Tech/Placon

Matériel: PET, APET et RPET PE

Processus: Découpe et découpe rotative

C’est la première fois que ce type d’équipement EPI est produit à des volumes extrêmement élevés. En deux jours, l’équipe a développé ses premiers écrans faciaux transparents ; en 13 jours, 1,1 million d’unités avaient été produites et livrées. Pour répondre aux contraintes d’approvisionnement et aux modes de défaillance potentiels, le matériau est passé du RPET à l’APET et les attaches à punaise ont remplacé l’agrafage. Les flux d’approvisionnement et les équipes de fabrication ont été capacitaires à plus de 5 millions de pièces/semaine. Au total, plus de 21 millions d’unités ont été expédiées pour protéger les travailleurs de première ligne.

Dans la vidéo ci-dessous, Ford partage quelques informations sur sa production de masques faciaux et d’écrans faciaux.

Technologie Acteev

Marque et modèle OEM : non disponible

Fournisseur et transformateur de niveau : non disponible

Fournisseur de matériaux et outilleur : Non disponible

Matériel : Non disponible

Processus : médias non tissés spunbond et meltblown ; filaments continus, monofilaments et fibres discontinues; applications moulées

Un nouveau tissu à faible odeur introduit en novembre 2019 a été réutilisé pour produire des masques faciaux non tissés lavables et réutilisables. Les ions zinc sont incrustés dans la matrice polymère pendant la polymérisation, de sorte que le traitement antibactérien ne se lave pas et ne s’use pas et reste actif pendant toute la durée de vie du produit. La technologie peut également être utilisée pour les tricots, les tissus tissés et les plastiques techniques, et est couverte par plus de 100 brevets à ce jour.