Une grande étape d’impression 3D : des parties du corps personnalisées en matériau antibactérien

L’Université de Nottingham a développé un processus pour imprimer en 3D des dispositifs médicaux personnalisés afin d’améliorer les performances et la résistance bactérienne.

À l’aide d’une nouvelle technologie d’impression 3D, des chercheurs de l’Université de Nottingham ont découvert comment fabriquer sur mesure des parties artificielles du corps et d’autres dispositifs médicaux dotés de fonctionnalités intégrées. Le résultat est une meilleure forme et durabilité tout en réduisant le risque d’infection bactérienne.

Le chercheur principal, le Dr Yinfeng He du Center for Additive Manufacturing, a noté que « la plupart des dispositifs médicaux produits en série ne répondent pas complètement aux besoins uniques et complexes de leurs utilisateurs. De même, les méthodes d’impression 3D mono-matériau ont des limites de conception qui ne peuvent pas produire un appareil sur mesure avec de multiples fonctions biologiques ou mécaniques.

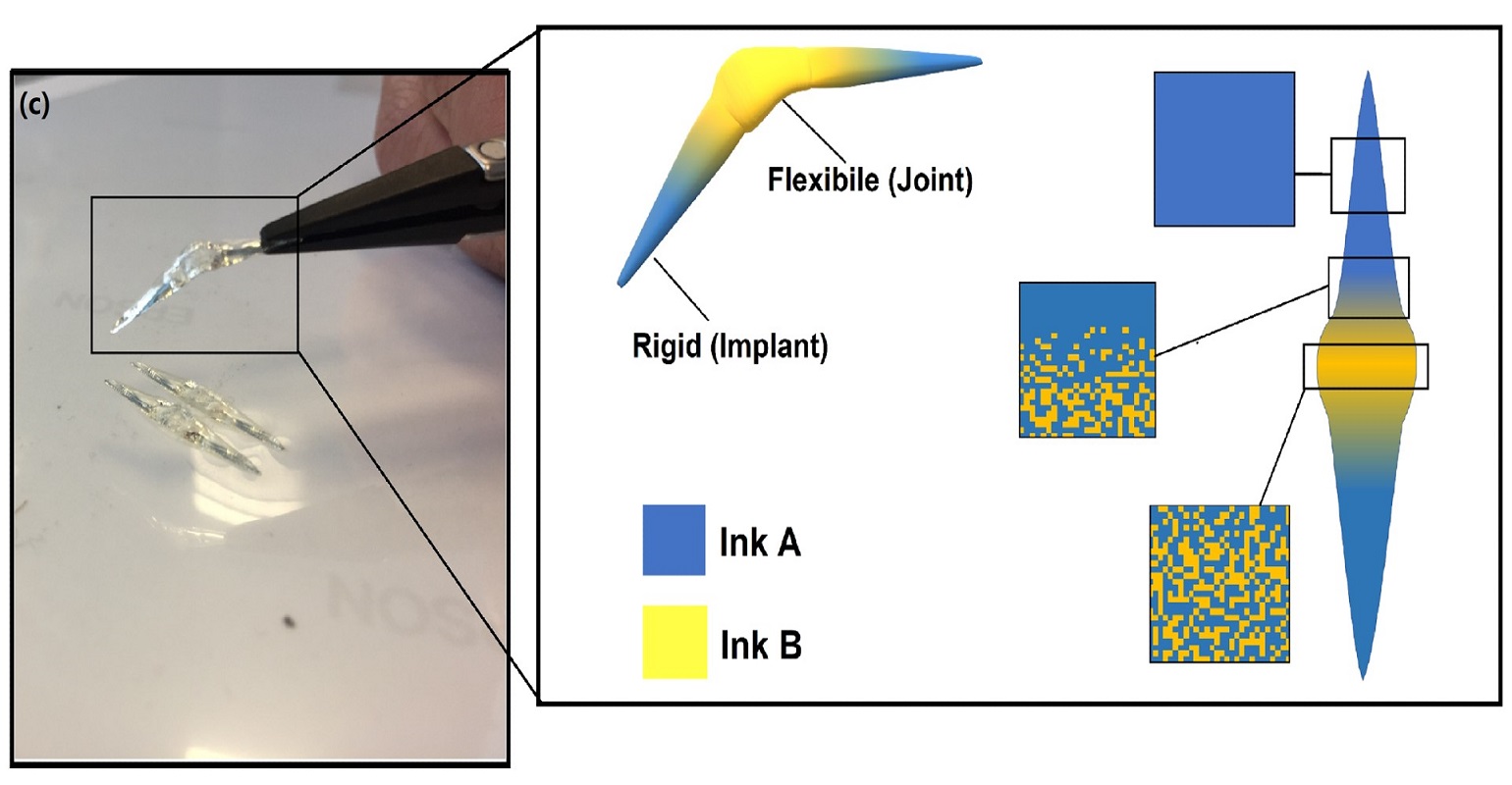

Son équipe a développé un processus de conception innovant qui peut être appliqué à l’impression 3D de tout dispositif médical nécessitant des formes et des fonctions personnalisables. Il a noté que la méthode pourrait être adaptée pour créer un membre ou une articulation prothétique d’une seule pièce sur mesure pour remplacer un doigt ou une jambe perdu qui peut parfaitement s’adapter au patient afin d’améliorer son confort et la durabilité de la prothèse. « Pour la première fois, en utilisant une technique d’impression 3D multi-matériaux assistée par ordinateur, nous démontrons qu’il est possible de combiner des fonctions complexes au sein d’un seul appareil de santé personnalisé pour améliorer le bien-être du patient », a déclaré He.

Il a également expliqué que la technologie peut être utilisée pour imprimer des pilules personnalisées contenant plusieurs médicaments – appelés polypilules – qui peuvent être optimisées pour être libérées dans le corps selon une séquence thérapeutique prédéfinie. Selon He, cette technique pourrait améliorer la santé et le bien-être des personnes âgées et alléger le fardeau financier du gouvernement.

Le processus de développement

Les chercheurs ont appliqué un algorithme informatique pour concevoir et fabriquer – pixel par pixel – des objets imprimés en 3D composés de deux matériaux polymères de rigidité différente qui empêchent également la formation de biofilm bactérien. En optimisant la rigidité de cette manière, ils ont réussi à réaliser des pièces personnalisées qui offrent la flexibilité et la résistance requises.

Les remplacements artificiels actuels des articulations des doigts utilisent à la fois des pièces en silicone et en métal qui offrent au porteur un niveau de dextérité standardisé tout en étant suffisamment rigides pour s’implanter dans l’os. Pour cette étude, l’équipe a pu imprimer en 3D une articulation du doigt offrant ces doubles exigences dans un seul appareil, tout en étant capable de personnaliser sa forme, sa taille et sa résistance pour s’adapter à chaque patient.

Avec ce niveau supplémentaire de contrôle de la conception, l’équipe a pu réaliser un nouveau style d’impression 3D avec des multi-matériaux intrinsèquement résistants aux bactéries et biofonctionnels. Cela leur permet de lutter contre l’infection sans l’utilisation d’antibiotiques ajoutés.

L’équipe a également utilisé une nouvelle technique de caractérisation haute résolution (orbite 3DSIMS) pour cartographier en 3D la chimie des structures d’impression et tester la liaison entre elles dans toute la pièce. Cela a assuré que les deux matériaux s’entremêlaient à leurs interfaces, signe d’une bonne liaison qui se traduit par un dispositif peu susceptible de se casser.

L’étude a été réalisée par le Center for Additive Manufacturing (CfAM) et financée par le Engineering and Physical Sciences Research Council. Les résultats complets sont publiés dans Advanced Science, dans un article intitulé : « Exploiting generative design for 3D printing of bactérien biofilm resistant composite devices. »

Avant de commercialiser la technique, les chercheurs prévoient d’élargir ses utilisations potentielles en la testant sur des matériaux plus avancés dotés de fonctionnalités supplémentaires telles que le contrôle des réponses immunitaires et la promotion de l’attachement des cellules souches.