Volvo rejoint Tesla dans le Giga Press Club

Le fabricant de Giga Press, Idra, explique exactement pourquoi il était si difficile de construire une presse suffisamment grande pour mouler des sections entières d’une voiture.

Tesla a fourni notre premier aperçu de la presse Idra Giga et des pièces moulées gigantesques qu’elle peut produire pour créer un châssis de voiture complet à partir de seulement quelques pièces. En effet, le patron de Tesla, Elon Musk, a déclaré que l’utilisation de cette technologie peut finalement éliminer 370 pièces différentes du Tesla Model 3.

Maintenant, Volvo et sa marque haut de gamme de véhicules électriques Polestar se joignent à nous, avec l’adoption de la Giga Press pour créer les mégacastings aux noms confus.

Volvo décrit les avantages du système pour ses voitures dans une vidéo. « L’introduction du mégacasting, un processus de fabrication par lequel un grand nombre de pièces est remplacée par une seule grande pièce moulée en aluminium, nous sera bénéfique dans de nombreux domaines et nous aidera à atteindre notre objectif d’être une entreprise climatiquement neutre d’ici 2040 », déclare le narrateur. dans la vidéo de Volvo.

« Le processus se déroule comme suit : l’aluminium fondu est forcé dans un moule à haute pression. Il se solidifie en refroidissant et est ensuite plongé dans l’eau pour accélérer le processus de refroidissement. Après quelques découpes au laser et des contrôles de qualité, les pièces produites selon ce procédé finiront par faire partie de la structure du plancher de notre nouvelle machine électrique. [model] intervalle. »

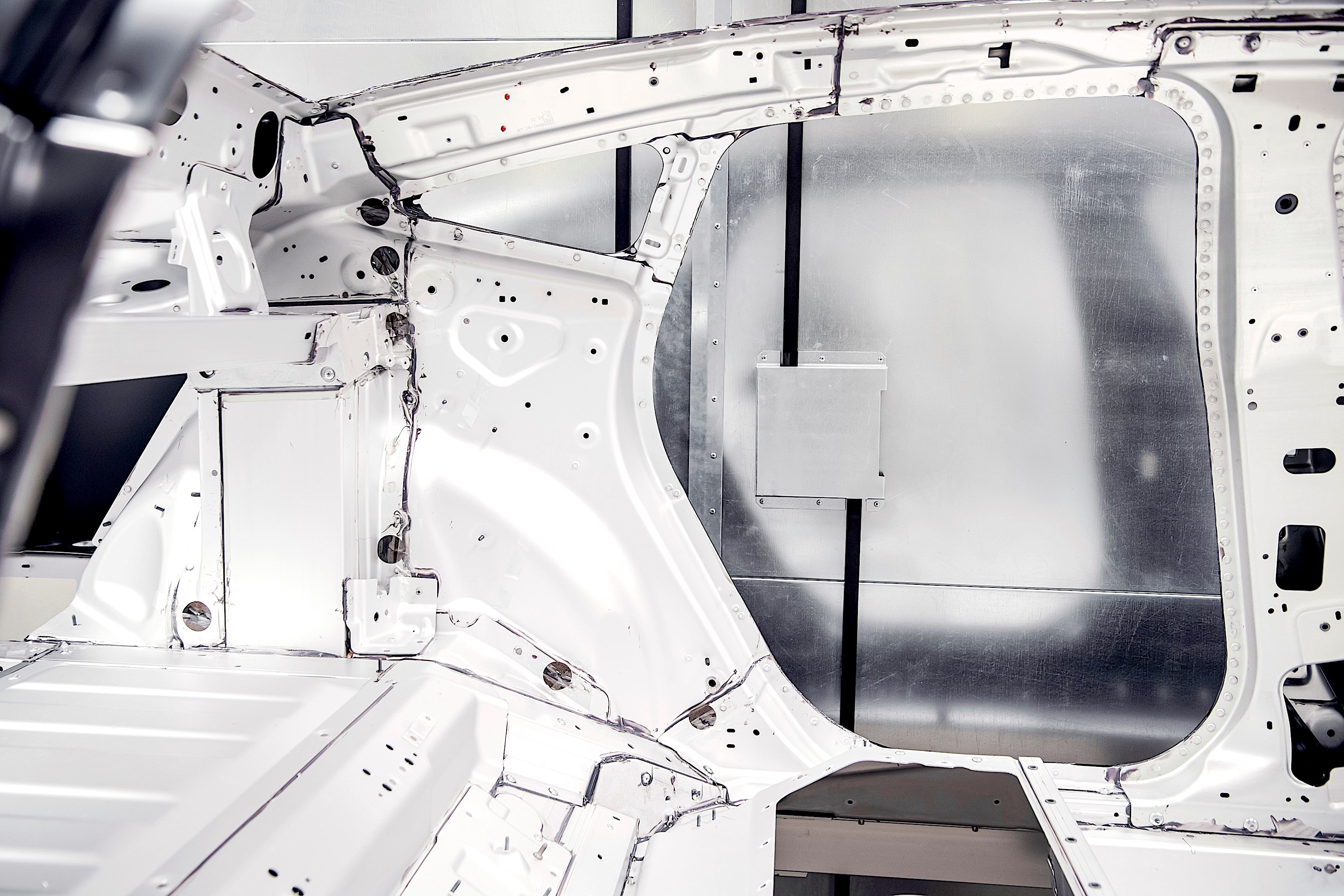

Cela se compare à la structure en aluminium rivetée et collée que Polestar, filiale de Volvo, utilise dans sa nouvelle berline Polestar 5. Dans la structure de cette voiture, nous pouvons voir une multitude de pièces dans la structure de la carrosserie arrière où le megacasting est une seule pièce. De plus, le processus de connexion de toutes ces pièces sur un gabarit ajoute de la complexité à la fabrication.

Cette section arrière de la carrosserie en blanc de la Polestar 5 est composée de nombreux panneaux en aluminium estampés qui sont collés ensemble.

Comme pour Tesla, Volvo tirera profit de la consolidation résultante de nombreuses pièces en quelques pièces, selon la vidéo. « Ce processus réduit considérablement le nombre de pièces produites et permet une plus grande flexibilité de conception et de production. Le mégacasting contribue également à nos ambitions en matière de développement durable, car il réduit notre empreinte environnementale tout au long de la production, offre un plus grand potentiel de contenu recyclé et réduit le poids de nos voitures, ce qui à son tour réduit la consommation d’énergie et améliore l’efficacité énergétique.

Ces avantages évidents, désormais approuvés par Tesla et Volvo, pourraient nous amener à nous demander pourquoi cette approche n’a pas été utilisée auparavant. La réponse est que créer des mégadiffusions est difficile et concevoir la presse Giga nécessaire pour faire le travail était plus difficile, selon Riccardo Ferrario, directeur général d’Idra.

En effet, malgré ces avantages apparemment évidents, personne ne travaillait sur le développement de l’outillage nécessaire pour produire des mégacastings. Mais Ferrario compare la position d’Irda en 2017 à la boutade souvent citée de Mario Andretti, « Si tout semble sous contrôle, vous n’allez pas assez vite. » Idra se sentait sous contrôle, alors Ferrario a conclu que l’entreprise n’allait pas assez vite.

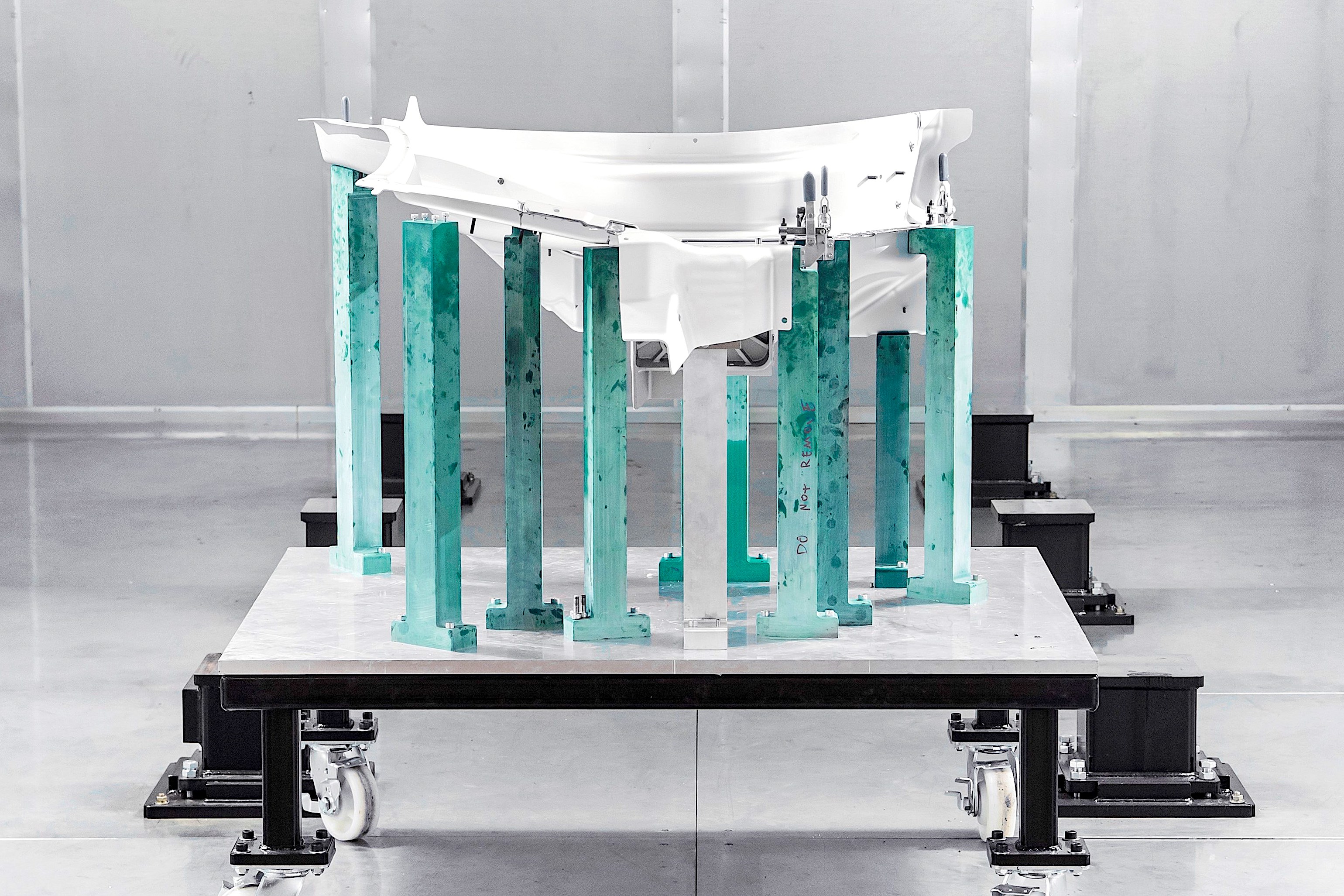

Cet emboutissage de châssis en aluminium pour la Polestar 5 repose dans un gabarit d’assemblage afin qu’il puisse être collé à d’autres pièces.

C’est alors qu’il conçoit le projet Giga Press. « L’idée était de faire les plus grands moulages en une seule pièce au monde », a expliqué Ferrario. « Quelle peut être la taille de la pièce ? Combien de cavités dans la filière ? Quelle est la plus grande pièce possible pouvant être produite pour fabriquer des voitures ? Deux mètres de long et un mètre de large était la réponse.

Le département d’ingénierie d’Idra a expliqué la nécessité de concevoir un nouveau système d’injection d’aluminium fondu dans la cavité de la matrice. « Pourquoi la machine ne peut-elle pas simplement être plus grande, mais la même? » s’est demandé Ferrario.

« Parce que notre aluminium doit faire un long voyage à l’intérieur de la cavité de la matrice avant d’atteindre le point le plus éloigné pour être rempli », explique Fiornzo Dioni, responsable du département d’ingénierie. Mais c’était seulement le début. « J’ai besoin de super gros plateaux, de tirants et de tout nouveaux moteurs hydrauliques », a-t-il ajouté. « Nous aurons besoin de faire des études de simulation et nous devons avoir quelqu’un de notre entreprise partenaire pour l’innovation hydraulique. Il faut que quelqu’un aille chercher de nouveaux fournisseurs et en même temps on doit faire un prototype et on doit le tester.

Oh. C’est tout. Ce qui explique pourquoi cela n’avait pas été fait auparavant.