Vous voulez de super petites pièces ? MTD explique comment construire mieux avec le micro moulage

Les experts de MTD Micro Moulding passent en revue les détails de ce qu’il faut pour fabriquer les plus petites pièces.

MTD Micro Moulding se concentre exclusivement sur la création de composants médicaux extrêmement petits. L’entreprise produit certains des composants de dispositifs médicaux les plus petits et les plus précis au monde. Les experts de l’entreprise relèvent des défis complexes de micro-moulage. Dans le processus, ils ont forgé des percées dans les composants bioabsorbables et d’administration de médicaments.

Nous avons discuté avec quatre experts en micro-moulage de MTD Micro Moulding pour mieux comprendre le processus de micro-moulage. Quatre membres de l’équipe de MTD se sont entretenus avec Nouvelles de conception: Patrick Haney, ingénieur R&D. Lindsay Mann, directrice des ventes et du marketing, John Clark, spécialiste de l’outillage et du moulage, et Jared Cicio, directeur du moulage et de la production chez MTD.

Design News : Quelles sont les limites physiques du micro moulage ? Les matériaux disponibles ont-ils un impact sur ces limitations physiques ?

Patrick Haney : Quand je pense aux limitations physiques, une chose intéressante dans la façon dont nous traitons par rapport aux mouleurs conventionnels est l’approche adoptée en fonction de la taille de la grenaille. Avec l’échelle de pièce avec laquelle nous travaillons, le coureur peut prendre environ 99% du tir parce que la pièce elle-même est si petite. Ainsi, le défi consiste à contrôler ce qui se passe dans la cavité lorsque la cavité représente une si petite partie du tir global.

Avec le moulage par injection conventionnel, on comprend bien à quel point le plastique s’écoule à travers la porte. Avec le micro moulage chez MTD, parce que les pièces sont si petites, les études de courte durée peuvent passer de « pas plein » à « plein » tout de suite. Lorsque vous êtes à cette échelle de pièce, vous devez faire preuve de créativité pour optimiser certains paramètres. Par exemple, nous ne pouvons pas geler la base du poids des pièces la plupart du temps. Au lieu de cela, il est axé sur les données.

Patrick Haney effectue des études de caractérisation des matériaux dans le laboratoire de métrologie de MTD.

En raison de la taille, si nous ne pouvons pas voir physiquement ce dont nous avons besoin pour optimiser quelque chose, nous devons trouver des moyens de collecter des données et dépendre de cela à la place. Nous pouvons le faire via des tests DSC, IV et des calculs de taux de cisaillement et de viscosité afin de caractériser le matériau. Tous les matériaux atteignent un point où ils arrêtent de couler plus facilement si nous avons une idée du moment où un matériau le fera, nous pouvons surveiller des choses comme la viscosité pour savoir où se trouve la fenêtre où la vitesse d’injection est importante, par exemple.

Jared Cicio, directeur de moulage et de production de MTD a également ajouté à la conversation.

Jared Cicio : Les limites du micro-moulage peuvent être observées dans les défis liés à la manipulation et à l’inspection de petites pièces. Le défi réside dans le fait que nous pouvons mouler des pièces aussi petites que notre équipement le permet (taille microscopique), mais la manipulation et l’inspection des pièces est un défi distinct. MTD a investi dans des équipements d’inspection – scanner CT et microscope haute puissance Keyence – qui permettent un grossissement et une clarté élevés pour des pièces et des caractéristiques extrêmement petites.

Sortir ces minuscules pièces du moule en toute sécurité est un défi. Quand nous disons petit – environ 100+ parties peuvent faire la taille d’un grain de riz (essentiellement invisible !) – et quand vous mettez 50 de ces parties dans un flacon transparent, vous ne pouvez même pas dire qu’il y a quoi que ce soit dans le flacon. Mais même quelque chose d’aussi petit peut causer des dommages extrêmes s’il est mal manipulé ou perdu – Si une pièce est laissée dans le moule, cela endommagerait l’outil.

Avec le moulage, maintenir l’intégrité du plastique après l’avoir projeté à travers des portes extrêmement petites pour remplir la cavité est un défi.

Des portes extrêmement petites sont nécessaires pour mouler des pièces à cette échelle et l’objectif est de ne pas avoir de vestige de porte important. Par exemple, un flash de 0,002″ peut être la moitié de la longueur de la pièce dans certains cas. La clé est d’avoir une porte extrêmement petite et précise – mais le plastique doit pousser plus fort avec plus de chaleur appliquée, et peut affecter les propriétés et les performances du matériau, ainsi que provoquer l’usure de l’outil. La clé est vraiment d’avoir un outillage parfait dès le départ. Si vous ne commencez pas par cela, les chances de succès du micro moulage sont faibles.

Nous nous efforçons de discuter dès que possible avec les clients de toute limitation prévisible concernant la géométrie, la taille des pièces, le matériau et les tolérances afin d’atténuer les risques. L’objectif est d’aligner les attentes dès le début et d’être ouvert à toute préoccupation et recommandation pour l’amélioration de la fabricabilité.

De l’autre côté du spectre, nous avons des limites lorsqu’il s’agit de mouler des pièces « plus grandes » – généralement, les pièces de plus de 1″x1″ ne s’intégreront tout simplement pas facilement dans nos cadres de moules et nos équipements. Ces tailles de pièces repoussent les limites de taille de tir de nos machines, il serait donc très difficile de maintenir des volumes élevés. Tout, de nos machines à nos systèmes de collecte, n’est tout simplement pas conçu pour des pièces de 1″x1″ ou plus.

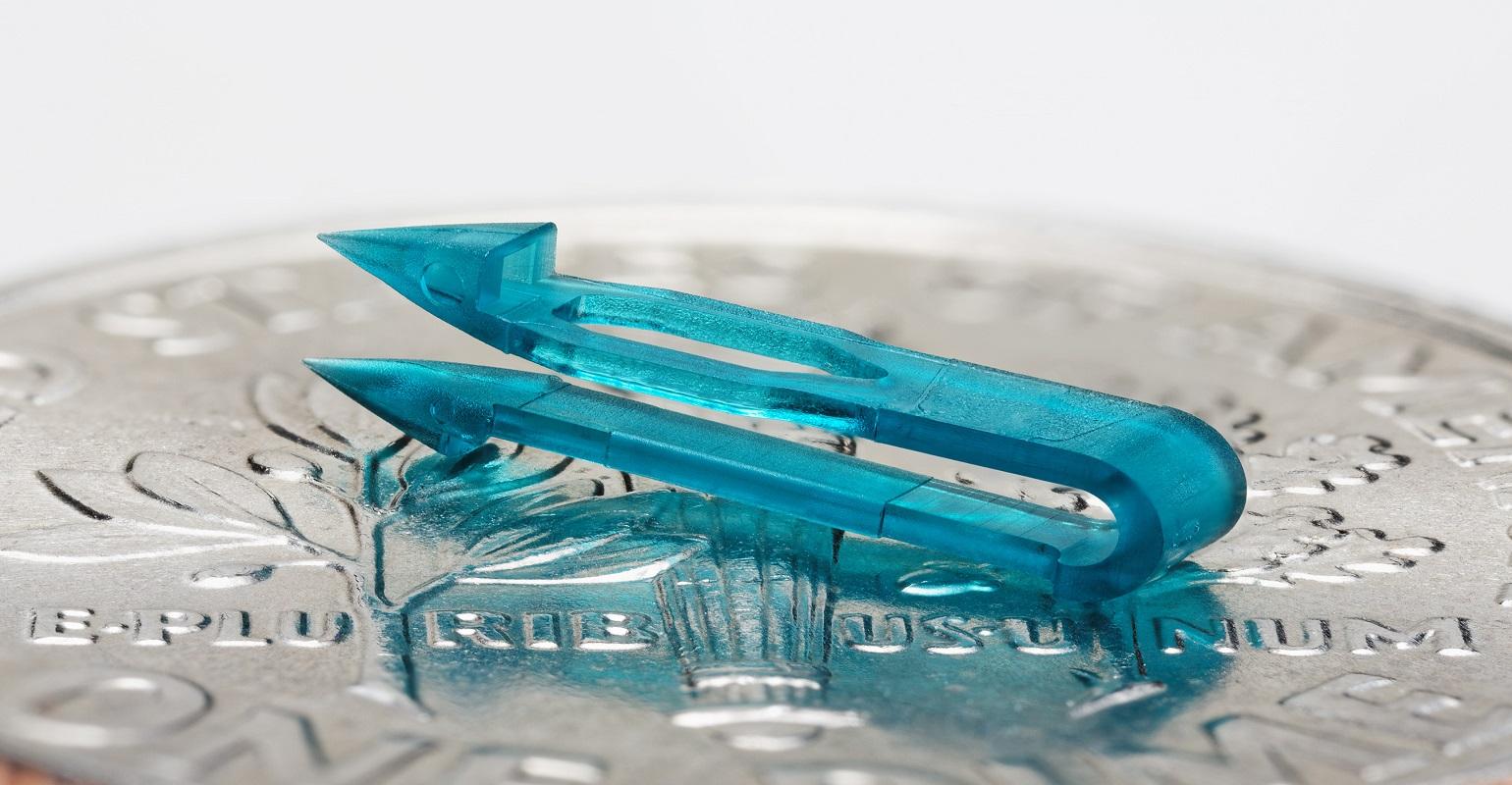

Une pièce micromoulée est placée dans un montage pour les mesures optiques et l’analyse d’inspection visuelle.

DN : Dans votre travail, surveillez-vous les matériaux émergents qui peuvent potentiellement modifier ce qui est possible et pratique dans le micro moulage ?

Patrick Haney : En général, avec les plastiques, il existe de nombreux types différents, dont beaucoup ne sont pas stables pour résister aux méthodes de micro-fabrication ou aux applications médicales. L’examen des nouveaux plastiques est difficile – pas aussi difficile que les métaux, mais proche. S’il y a quelque chose de spécifique pour lequel le plastique doit être utilisé, nous pouvons contacter un fabricant de résine et parler à des scientifiques des matériaux et déterminer si différentes formulations d’un certain matériau pourraient être meilleures pour l’utilisation/l’application prévue.

Pour la plupart, nous trouvons de nouvelles façons d’utiliser les matériaux existants. La plupart des clients préfèrent utiliser un matériel existant déjà utilisé sur le marché sur des appareils similaires pour rendre leur processus de soumission plus fluide, plus rapide et moins coûteux.

Pour un projet, on nous a demandé de trouver un matériau qui brillait dans le noir. Il n’y a pas de matériaux disponibles qui brillent, nous avons donc dû trouver un moyen d’y arriver. Nous avons commencé par la question « qu’est-ce qui fait briller quelque chose dans le noir ? » et a travaillé en arrière pour trouver le matériau approprié et l’a composé avec des additifs pour obtenir les caractéristiques d’écoulement souhaitées d’une manière qui répond à toutes les spécifications de conception.

DN : Quels sont les marchés verticaux du micro moulage ? Le médical représente-t-il une part croissante du marché ?

Lindsay Mann : Les marchés desservis par le micromoulage comprennent tous les endroits où les pièces et appareils en plastique sont miniaturisés, ce qui inclut la plupart des marchés. Pour n’en nommer que quelques-uns – électronique, militaire/défense, produits de consommation, pharmaceutique, microfluidique et médical. Le marché médical continue d’être l’un des segments du marché du micro-moulage qui connaît la croissance la plus rapide, car le besoin de dispositifs et d’implants plus petits et moins invasifs continue de croître pour des raisons évidentes : des temps de récupération plus rapides après les chirurgies, moins de temps passé à l’hôpital ou chez le médecin bureau, des appareils plus petits et plus avancés pour des procédures et des traitements plus efficaces, ainsi qu’une commodité améliorée pour les appareils POC.

En raison de l’échelle des pièces fabriquées par MTD, pratiquement toutes les tâches critiques d’évaluation visuelle, dimensionnelle et des pièces sont effectuées avec des microscopes haute puissance.

DN : Expliquer le processus de conception ? Travaillez-vous en collaboration avec les clients, car ils savent ce dont ils ont besoin et vous savez ce qui est possible ?

John Clark : Le processus de conception est divisé en 2 phases. La première phase est celle où nous collaborons avec le client et est connue sous le nom de phase de conception pour la fabrication (DFM). Au cours de cette phase, nous discutons des possibilités et des limites de la géométrie et des tolérances en fonction du matériau choisi pour le moulage. Une fois que nous nous sommes mis d’accord sur une géométrie et des dimensions/tolérances, nous passons à la deuxième phase qui est notre phase de conception d’outils. Au cours de cette phase, nous collaborons en interne avec plusieurs départements – outillage, moulage et métrologie – pour commencer à disposer l’outil.

Nous veillons à ce que les composants de l’outil soient réalisables et robustes. Nous anticipons également pour nous assurer que l’intention de conception de l’outil permet la manipulation des pièces avec l’utilisation d’un robot avec un outil d’extrémité de bras personnalisé. Le service de métrologie examine le type d’appareillage dont il aura besoin et tout cela se déroule généralement en 60 minutes de réunion. Une fois que nous nous sommes tous éloignés de la réunion, notre concepteur d’outils termine la conception de l’outil et tous les départements se réunissent à nouveau pour examiner la conception finale et apporter les modifications de dernière minute avant de publier la conception dans l’atelier pour la fabrication.

DN : Existe-t-il un composant d’impression 3D pour le micro moulage ? Ou les imprimantes 3D sont-elles incapables de produire des pièces suffisamment petites ?

John Clark : L’une des choses pour lesquelles nous utilisons l’impression 3D est de prototyper en interne les composants de nos outils d’extrémité de bras personnalisés. Une fois prouvé, nous finissons toujours par usiner avec précision le composant final à utiliser dans la production.

Patrick Haney : Aucun processus d’impression 3D ne sera capable de produire la répétabilité ou de maintenir les tolérances que le moulage par micro-injection est capable de faire. Le moulage par injection est mieux adapté pour des volumes plus élevés. Par exemple, l’impression 3D d’une pièce peut prendre 15 minutes, soit au moins le double du temps de moulage par injection. Les matériaux peuvent également être limités avec l’impression 3D, ce qui n’est pas le cas avec le moulage par injection.

DN : Que diriez-vous de la géographie du micro moulage. Votre marché est-il mondial ? Existe-t-il des centres régionaux de micro-moulage ?

Lindsay Mann : MTD travaille avec des entreprises de dispositifs médicaux du monde entier. De nombreux mouleurs ont un sous-ensemble de leur activité globale qui est de petite ou de petite taille, desservant généralement de nombreuses industries. Les micromouleurs dédiés avec un accent unique sur le médical sont très rares. Il n’y en a que quelques-uns dans le monde, avec un couple aux États-Unis.