Comment créer un meilleur produit avec le prototypage matériel

Les preuves de concept et le prototypage matériel alpha/bêta sont des activités essentielles mais difficiles dans le développement de produits.

Une fois le processus de caractérisation des capteurs terminé, l’étape suivante du développement de produits basés sur des capteurs consiste souvent à créer une preuve de concept. Cette activité aidera à déterminer si le capteur peut capturer avec succès sa mesure prévue avec les configurations électriques et mécaniques sélectionnées.

Au cours de cette phase, la tâche d’ingénierie consiste à capturer la mesure prévue à l’aide d’un capteur, d’un conditionnement de signal électronique et d’une communication de données ainsi que de toutes les structures mécaniques nécessaires. La preuve de concept est une maquette du système permettant de tester si le prototype remplit les fonctions nécessaires dans le cadre des contraintes et des exigences de conception établies.

Dans notre exemple précédent de pompe d’administration thérapeutique portable, la preuve de concept utiliserait les matériaux d’interfaçage et les méthodes de concentration de charge attendus. Cela permettrait au développeur de tester les performances du capteur et de déterminer si la mesure ou l’événement prévu peut être capturé.

Dans les systèmes de capteurs, les fournisseurs fournissent souvent un kit de prototypage de preuve de concept qui s’interface avec la carte de circuit imprimé (PCB) et le système d’exploitation intégrés existants. Il doit inclure un port pour brancher les modules de circuit nécessaires ainsi qu’un moyen de surveiller le retour d’un éclairage LED embarqué ou d’un logiciel open source pour permettre la surveillance en direct du retour de force. Une autre exigence typique pour un kit de prototypage est d’avoir une tension de référence programmable et réglable.

Une référence de tension est un appareil qui produit une tension fixe et constante quelle que soit la charge sur l’appareil, les variations d’alimentation, les changements de température, etc. Les références de tension sont utilisées dans les systèmes de mesure et de contrôle, par exemple, les convertisseurs analogique-numérique (CAN) pour le conditionnement du signal du capteur.

Parfois, une tension de référence n’offre pas une sensibilité suffisante pour capturer une mesure robuste, par exemple, la tension de référence peut être trop faible pour que le système de mesure puisse la détecter facilement. Dans ce cas, la tension de référence doit être augmentée, peut-être de 0,5V à 1,0V. Une augmentation appropriée de la tension de référence fournira une sensibilité et une résolution accrues pour capturer de manière fiable une mesure nécessaire.

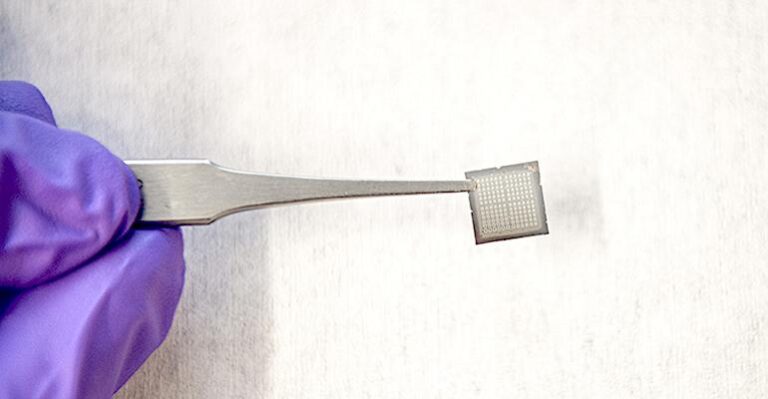

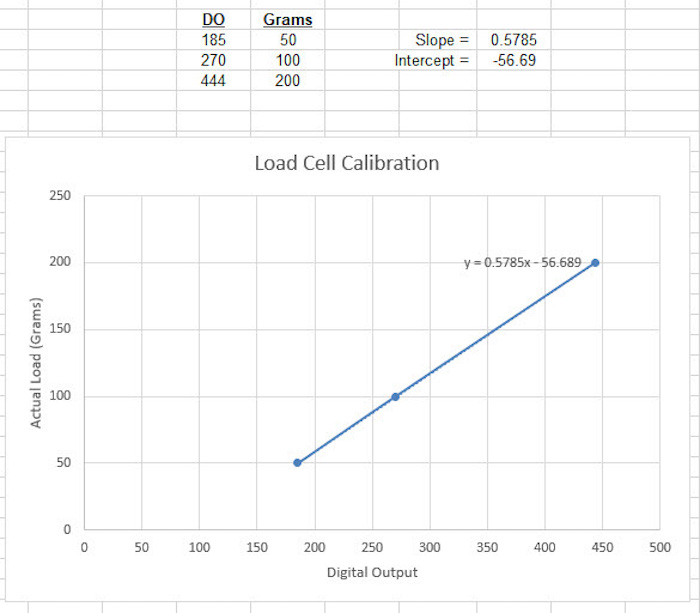

Pour les mesures de cellules de charge, un diviseur de tension est souvent utilisé pour déterminer linéairement une plage de charges (voir fig). Un concentrateur de charge ou une rondelle est utilisé pour répartir uniformément la force sur la zone de détection d’un capteur, contribuant ainsi à optimiser la linéarité et la répétabilité du capteur. (Source de l’image : Tekscan, FlexiForce)

|

Tekscan, FlexiForce

|

| Données de cellule de charge linéaire capturées à l’aide d’un logiciel open source. |

Un concentrateur de charge aide à diriger la force dans la zone de détection du capteur. Il garantit une interaction matérielle cohérente – entre le capteur de charge et la charge – qui optimise la linéarité et la répétabilité. De plus, les concentrateurs sont également utiles pour protéger le capteur contre les forces pures ou abrasives qui pourraient affecter la sensibilité du capteur au fil du temps.

Une fois que la phase de preuve de concept a produit des résultats acceptables, la prochaine chose à faire est de créer un prototype. Souvent, le prototype devient la construction initiale d’un appareil. (L’autre raison de créer un prototype est d’étoffer davantage les exigences de conception.) Le prototype sera utilisé pour étalonner de manière fiable le capteur, identifier et gérer les variations du capteur, et s’assurer que le capteur est robuste même pour l’application choisie.

|

Tekscan, FlexiForce

|

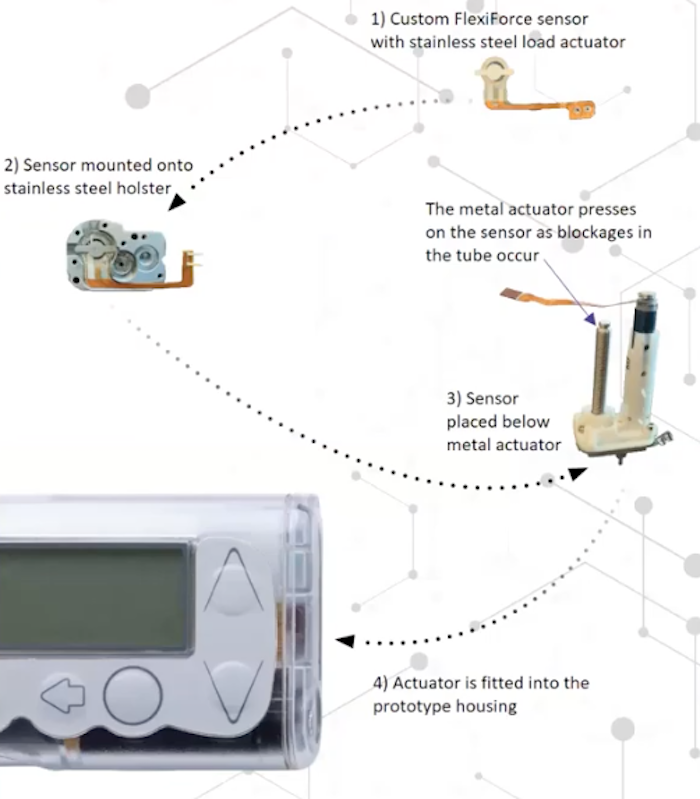

| Synthèse d’un capteur de force inséré dans un prototype. |

Revenons à l’exemple du dispositif médical sans fil. Fondamentalement, le capteur est d’abord équipé du concentrateur de charge en acier inoxydable, puis les deux sont placés dans un étui en acier inoxydable et tout est conçu pour s’adapter à l’intérieur du boîtier de la pompe. Rappelons que le prototype se compose d’un boîtier de pompe, d’un tube de distribution de fluide, d’un capteur intégré et d’un circuit diviseur de tension. Il a été calibré à l’aide d’un kit de caractérisation de capteur avec des charges connues. (Source de l’image : Tekscan, FlexiForce)

Une fois que le concepteur est convaincu que ce prototype initial (Alpha) fonctionne correctement, il passe à un prototype bêta plus complexe. Dans la version bêta, les mêmes composants de boîtier, de tube et d’IHM prévus pour le produit final sont utilisés, c’est-à-dire l’écran numérique, les cadrans, les boutons, etc. En règle générale, les schémas de circuit open source précédents et les dispositions des modules de circuit analogique sont adaptés pour une utilisation dans le PCB intégré. De plus, les concepteurs ont incorporé une tension de référence réglable via un convertisseur numérique-analogique (DAC) pour s’adapter à la variation de capteur à capteur.

Mais alors que le test initial commençait avec le prototype Beta, un problème est survenu. La sortie du capteur n’était pas reproductible lorsqu’une charge cyclique était appliquée au capteur de tube. Au départ, les développeurs pensaient que le capteur fonctionnait mal ou n’avait pas la portée nécessaire. Mais en comparant les données collectées lors de la caractérisation antérieure aux données collectées à partir du prototype, les développeurs ont pu isoler les variables pouvant provoquer l’écart. Ils ont déterminé que le capteur faisait réellement son travail et que c’était le tube en plastique qui était à l’origine du problème.

Il s’est avéré que le tube était configuré de telle manière qu’il pouvait légèrement s’écarter du capteur pendant l’utilisation, ce qui était probablement la cause des données erratiques. Pour résoudre ce problème, les développeurs ont modifié l’assemblage qui maintenait le tube en place afin qu’il reste en contact avec le capteur. Cela s’est avéré être une bien meilleure configuration mécanique.

L’étape suivante consistait à créer l’application logicielle et à tester l’appareil sur le terrain. Cela fera l’objet d’un article de suivi.