Impression 3D d’un luminaire dans l’usine Nissan de Barcelone

Le constructeur automobile japonais a une longueur d’avance avec la mise en œuvre dynamique d’outils, de gabarits et de montages imprimés en 3D.

Le géant automobile Nissan s’appuie sur une petite ferme d’imprimantes BCN3D dans son usine de Barcelone pour fabriquer 700 outils, gabarits et accessoires à ce jour pour ses chaînes de montage de voitures. L’ingénieur Kaizen de fabrication de garnitures et de châssis Enric Ridao et le directeur des installations de maintenance et d’ingénierie Carlos Rellán ont détaillé les économies considérables qui ont été réalisées à l’usine Nissan Motor Ibérica de Zona Franca — réduisant les délais d’une semaine à un jour et réduisant les coûts d’un facteur de jusqu’à 20.

« Chaque année, nous imprimons une quantité totale d’environ 100 gabarits et outils avec une utilisation spécifique dans nos processus », a noté Rellán. Avant que l’impression 3D ne change la donne, Nissan a sous-traité tous ses prototypes et gabarits spécifiques pour les essais de modifications mineures à des fournisseurs mécaniques utilisant des méthodes de fabrication traditionnelles. Cela signifiait que deux aspects essentiels de la gestion d’une ligne de production étaient perdus : du temps et de l’argent. De plus, en matière d’externalisation, Nissan a connu des problèmes de manque de fiabilité, et un calendrier strict signifiait que la flexibilité était limitée.

L’ensemble du processus, de la conception au raffinage en passant par l’impression, prendrait une semaine avec un fournisseur externe. L’impression 3D en interne a réduit le délai d’exécution à un jour seulement et les coûts étaient environ 20 fois inférieurs à ceux de l’usinage CNC.

« Quand nous avons commencé en 2014, pour le premier outil simple que nous voulions imprimer, nous étions [quoted] des coûts d’environ 400 € (475 $) pour l’usinage », a déclaré Ridao. « Au lieu de cela, nous l’avons fait ici dans les locaux de notre usine. Avec trois outils, nous avions déjà amorti la machine », a ajouté Ridao.

Après que l’équipe ait démontré la valeur des machines BCN3D, Nissan a suivi avec une imprimante Sigmax et plus tard une petite ferme. Le processus de conception de l’impression 3D s’est avéré plus simple : le système d’extrusion double indépendant (IDEX) a permis à l’équipe de travailler deux fois plus vite, doublant ainsi la productivité, et les imprimantes restaient fiables sur les longs travaux d’impression.

Un exemple d’appareil est une jauge de centrage de pare-brise, qui maintient la distance correcte entre le montant A de la voiture et le pare-brise. Lors de la fixation de la jauge aux pièces de la voiture, la fixation d’un côté, à son tour, sécurise l’autre, garantissant la précision et accélérant le processus. Cette pièce mesure 100 x 120 x 80 mm et a été imprimée en polyuréthane thermoplastique en 14 heures. Le coût de la pièce était de 8 € (8,50 $).

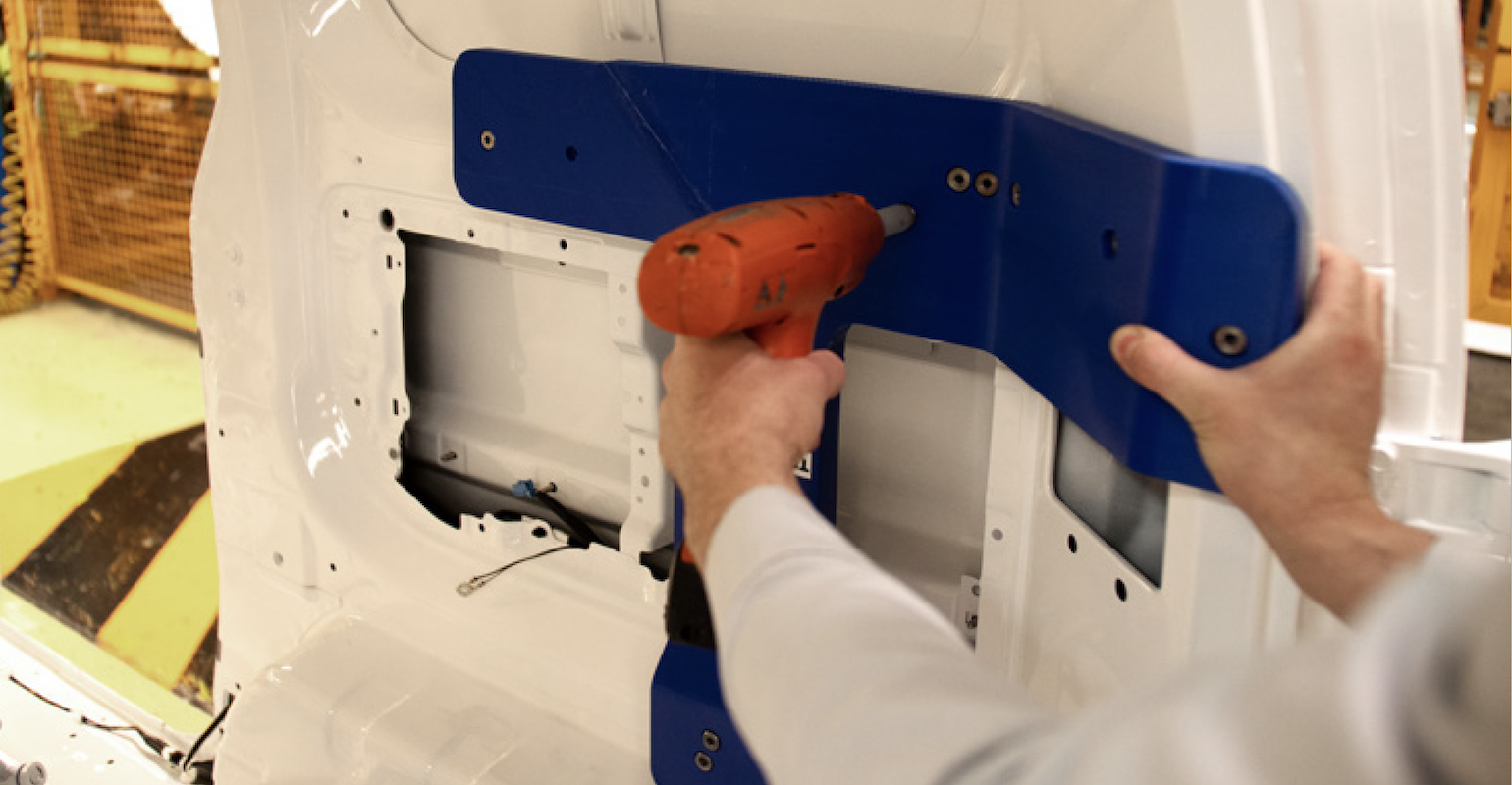

Un gabarit imprimé en 3D composé de cinq pièces connectées et mesurant 1 000 x 400 x 15 mm sert d’indicateur de l’emplacement du forage pour maintenir la cohérence lors de l’assemblage du véhicule. Chaque partie de cet outil de positionnement a pris en moyenne 15 heures à imprimer en ABS pour un coût de 21,50 € (25 $). L’outil intègre également des bagues, ce qui signifie que la pièce elle-même dure plus longtemps et que les dommages au plastique sont évités.

Un autre gabarit développé par Nissan sert à deux fins : positionner et durcir le nom du modèle de voiture sur le coffre pour permettre à l’opérateur de positionner correctement l’autocollant à chaque fois. La géométrie d’impression permet à l’opérateur de placer facilement le nom sur la voiture, et deux jauges qui s’insèrent entre les panneaux arrière et la porte du coffre garantissent que la plaque signalétique est positionnée de manière cohérente. Ceci est réalisé à l’aide d’un aimant en néodyme à l’intérieur du gabarit de 300 × 80 x 3 mm qui le maintient fermement en place contre la tôle de la voiture. Grâce à une bande LED UV sur le fond, l’adhésif spécial est durci, soudant les lettres à la carrosserie de la voiture. La pièce est créée à partir d’ABS et prend 12 heures à imprimer pour un coût de seulement 3,45 € (4,10 $).

Bien que Nissan utilise actuellement des matériaux plastiques, il a récemment commencé à tester également des métaux.