Le métamatériau imprimé en 3D pourrait conduire à des voitures plus légères et plus sûres

Le composite, qui utilise des mélanges de polypropylène et de polyéthylène avec des nanotubes de carbone multi-parois, atteint une résistance aux chocs impressionnante.

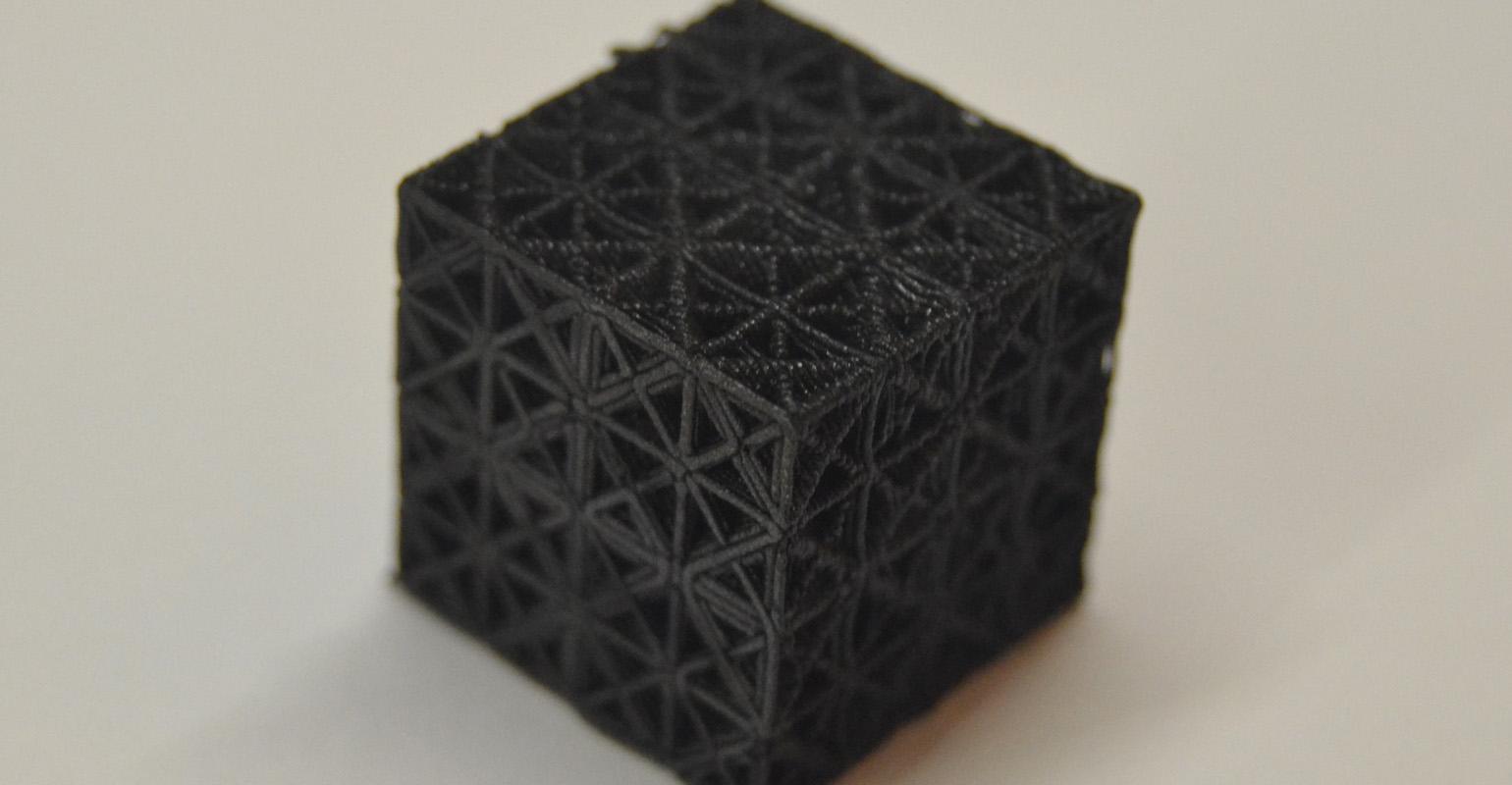

Selon les scientifiques, un nouveau type de matériau imprimé en 3D fabriqué en combinant du polyéthylène et du polypropylène avec des nanotubes de carbone est plus résistant et plus léger que des formes similaires d’aluminium. Les métamatériaux composites en plaques et en treillis de nanotubes de plastique et de carbone appartiennent à une classe de solides cellulaires créés artificiellement, conçus et fabriqués pour manifester des propriétés qui ne se produisent pas dans le monde naturel.

Dans un nouvel article publié dans la revue Matériaux et conception, une équipe dirigée par des ingénieurs de l’Université de Glasgow décrit comment ils ont développé un nouveau métamatériau cellulaire en réseau à plaques capable d’une résistance aux chocs impressionnante. Le matériau pourrait conduire au développement de structures plus sûres, plus légères et plus durables pour une utilisation dans les secteurs de l’aérospatiale, de l’automobile, des énergies renouvelables et de la marine.

Les métamatériaux plaques-réseaux sont des structures cubiques constituées de couches de plaques entrecroisées qui présentent une rigidité et une résistance exceptionnellement élevées malgré un espace important entre les plaques. Ces espaces, que les ingénieurs appellent porosité, rendent également les treillis à plaques exceptionnellement légers.

Les chercheurs ont cherché à savoir si de nouvelles formes de conception de plaques et de réseaux, fabriquées à partir d’un composite plastique-nanotube qu’ils ont développé, pourraient créer un métamatériau doté de propriétés encore plus avancées de rigidité, de résistance et de ténacité.

Leur composite utilise des mélanges de polypropylène et de polyéthylène courants avec des nanotubes de carbone multi-parois.

Les chercheurs ont utilisé leur composite de filaments nano-conçus comme matière première dans une imprimante 3D, qui a fusionné les filaments pour créer une série de conceptions de plaques en treillis. Ces conceptions ont ensuite été soumises à une série de tests d’impact – une masse de 16,7 kg a été lâchée d’une plage de hauteurs pour déterminer la capacité du matériau à résister aux chocs physiques.

Tout d’abord, l’équipe a testé trois types de réseaux de plaques typiques qu’ils ont conçus et construits : un simple cube formé à partir de l’intersection de trois plaques, un cube plus complexe avec des plaques supplémentaires qui se croisent et une conception à multiples facettes. Ces plaques de treillis typiques ont été fabriquées en deux lots, l’un en polypropylène et l’autre en polyéthylène.

Ensuite, ils ont testé trois autres réseaux de plaques « hybrides » qui incorporaient des caractéristiques des conceptions les plus simples dans les premières expériences : un hybride simple-cube/cube complexe, un hybride simple-cube/multifacettes et un hybride fusionnant les trois. Encore une fois, des lots fabriqués à partir de polypropylène et de polyéthylène ont été fabriqués.

La conception hybride, qui combinait des éléments des trois conceptions typiques en plaques et en treillis, s’est avérée la plus efficace pour absorber les chocs, la version en polypropylène présentant la plus grande résistance aux chocs. À l’aide d’une mesure connue sous le nom d’absorption d’énergie spécifique, que les scientifiques utilisent pour déterminer la capacité d’un matériau à absorber de l’énergie par rapport à sa masse, l’équipe a découvert que le réseau de plaques hybrides en polypropylène pouvait supporter 19,9 joules par gramme, une performance supérieure par rapport aux micro-réseaux de conception similaire. métamatériaux architecturés à base d’aluminium.

Le Dr Shanmugam Kumar, maître de conférences en composites et fabrication additive à la James Watt School of Engineering, a dirigé le projet de recherche. L’équipe de recherche a également impliqué des ingénieurs en mécanique et en chimie de l’Université Khalifa à Abu Dhabi et de l’Université Texas A&M à College Station.

Kumar a déclaré : « Les progrès de l’impression 3D rendent plus facile et moins coûteux que jamais la fabrication des types de géométries compliquées avec une porosité sur mesure qui sous-tendent notre conception de plaques et de réseaux. La fabrication de ce type de conception à l’échelle industrielle devient une réelle possibilité.

« L’une des applications de ce nouveau type de treillis à plaques pourrait être dans la fabrication automobile, où les concepteurs s’efforcent perpétuellement de construire des carrosseries plus légères sans sacrifier la sécurité lors des accidents. L’aluminium est utilisé dans de nombreuses conceptions de voitures modernes, mais notre treillis à plaques offre une plus grande résistance aux chocs, ce qui pourrait le rendre utile dans ce type d’applications à l’avenir.