Le superalliage produit des pièces imprimées en 3D sans défaut

Une nouvelle classe de métaux est compatible avec les procédés d’impression 3D pour une utilisation dans des applications hautes performances pour les industries spatiales, énergétiques et nucléaires.

Les chercheurs ont découvert une nouvelle classe de superalliages qui résout un problème courant avec les pièces métalliques imprimées en 3D pour des applications hautes performances : la tendance à se fissurer et à avoir des déformations qui les rendent inutilisables.

Tresa Pollock, professeure de matériaux et doyenne associée du College of Engineering de l’Université de Californie à Santa Barbara, a dirigé une équipe qui a découvert une nouvelle classe de superalliages imprimables en 3D à base de nickel qui sont à haute résistance, résistants aux défauts, et peuvent maintenir leur intégrité matérielle à des températures allant jusqu’à 90 pour cent de leur point de fusion. La dernière caractéristique contraste avec la plupart des alliages, qui se désagrègent à 50 % de leurs températures de fusion, selon les chercheurs.

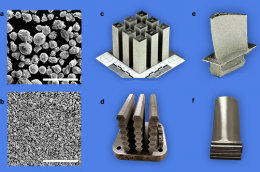

Les matériaux nouvellement découverts sont composés à peu près à parts égales de cobalt et de nickel ainsi que de plus petites quantités d’autres éléments et peuvent être utilisés dans un processus de fabrication additive métallique appelé fusion par faisceau d’électrons (EBM) ainsi qu’une méthode commune de lit de poudre laser. pour l’impression avec des métaux, disaient-ils.

Micrographies au microscope électronique à balayage (MEB) de la poudre métallique de l’alliage utilisé pour a) les essais d’impression EBM et b) SLM de géométries de barres simples (c, d) imprimées pour les essais de traction uniaxiale ; et des géométries complexes telles que des prototypes d’aubes de turbine avec e) des canaux de refroidissement internes ou f) des plates-formes minces en surplomb.

Le premier procédé est une méthode particulièrement précise qui permet de construire des pièces pour des applications avancées, comme dans les industries spatiales et nucléaires ; Cependant, jusqu’à présent, la plupart des alliages métalliques capables de résister à des environnements à forte intensité de chaleur et chimiquement corrosifs n’étaient pas compatibles avec l’EBM, a déclaré Pollock.

C’est pourquoi elle a entrepris d’en trouver un qui l’était, a-t-elle déclaré. « C’était intéressant car une suite d’alliages hautement compatibles pouvait transformer la production de matériaux métalliques à haute valeur économique – c’est-à-dire des matériaux coûteux car leurs constituants sont relativement rares dans la croûte terrestre – en permettant la fabrication de conceptions géométriquement complexes avec un minimum de matériau. déchets », a-t-elle déclaré dans un communiqué de presse.

Craquer sous pression

L’impression 3D métal a certainement parcouru un long chemin au cours des dernières années, mais elle présente encore certaines limites en termes de création de pièces pour des applications nécessitant des contraintes excessives, des températures élevées ou pour maintenir leur intégrité dans des environnements difficiles.

Bien qu’il existe des alliages ayant la résistance requise pour ces applications, ils sont jusqu’à présent incompatibles non seulement avec l’EBM, mais également avec d’autres processus d’impression 3D courants pour les métaux, a déclaré Pollock.

« La plupart des alliages à très haute résistance qui fonctionnent dans des environnements extrêmes ne peuvent pas être imprimés, car ils se fissurent », a-t-elle déclaré dans un communiqué de presse. « Ils peuvent se fissurer à l’état liquide, lorsqu’un objet est encore en cours d’impression, ou à l’état solide après que le matériau a été retiré et soumis à des traitements thermiques. »

Cette tendance à créer une pièce déformée a empêché l’utilisation d’alliages qui sont déjà utilisés dans des applications telles que les moteurs d’avion pour imprimer de nouvelles conceptions qui pourraient augmenter les performances ou l’efficacité énergétique, a noté Pollock.

Conceptions originales

La nouvelle classe de matériaux pourrait changer tout cela, a-t-elle déclaré. Les superalliages à base de nickel ont d’excellentes propriétés mécaniques qui en ont fait un matériau de choix pour les composants structurels tels que les aubes et les aubes de turbine monocristallines (SX) utilisées dans les sections chaudes des moteurs d’avion, a déclaré Pollock.

En effet, dans une variante d’un superalliage développé par l’équipe, son pourcentage élevé de cobalt a permis à l’équipe de concevoir des caractéristiques dans les états liquide et solide de l’alliage qui le rendent compatible avec un large éventail de conditions d’impression, a-t-elle déclaré.

Les chercheurs ont publié un article sur leurs travaux dans la revue Communication Nature.

Pollock a travaillé en collaboration avec Carpenter Technologies, Oak Ridge National Laboratory, les scientifiques de l’UCSB Chris Torbet et Gareth Seward, et UCSB Ph.D. étudiants Sean Murray, Kira Pusch et Andrew Polonsky, sur la recherche.

L’équipe continuera à expérimenter les performances des superalliages dans les processus de FA afin de déterminer leur viabilité pour produire des composants uniques complexes à utiliser dans des environnements à hautes performances et à haute contrainte, ont déclaré les chercheurs.