Mélange automatisé : une voie productive vers des économies de main-d’œuvre ?

Existe-t-il une opportunité pour votre exploitation de mettre en œuvre un mélange continu pour aider à réduire les coûts de main-d’œuvre et à augmenter l’efficacité du débit ?

La plupart des opérations de fabrication impliquant des poudres et des solides en vrac ressentent le triple effet de l’augmentation des coûts des matières premières, des retards de livraison de la chaîne d’approvisionnement et des pénuries de main-d’œuvre. En ce qui concerne le mélange de solides en vrac, votre exploitation a-t-elle la possibilité de mettre en œuvre un mélange continu pour aider à réduire les coûts de main-d’œuvre et à augmenter l’efficacité du débit ?

Les mélangeurs et mélangeurs sont très variés en formes, tailles et modes de fonctionnement, mais ils sont généralement discontinus ou continus. Un processus de mélange discontinu consiste en trois étapes séquentielles : mesurer et charger les composants du mélange ; mélange; et la décharge du matériel. Un processus de mélange continu mesure, charge, mélange et décharge simultanément.

Il est clair que les économies de main-d’œuvre dans ce cas sont évidentes, car les étapes de l’opération de mélange par lots en série ont chacune un impact temporel avec une main-d’œuvre dédiée requise pour chaque étape. Comparez cela au mélange continu où, grâce à l’automatisation, à l’augmentation de la capacité de montée en puissance des ingrédients et à la conception des processus au point d’utilisation, des résultats percutants peuvent être obtenus avec un retour sur investissement rapide potentiel.

Comparons une opération de mélange continu à celle d’un mélange discontinu. Imaginez une ligne de transformation de grignotines nécessitant un mélange de noix, de fruits et de bonbons au chocolat. Il existe une grande variété de recettes et la précision n’est pas au niveau des exigences pharmaceutiques où les résultats d’uniformité du mélange et du contenu peuvent souvent être vitaux. Dans une opération de mélange par lots typique, la recette dicte les mesures des composants du mélange, le chargement du mélangeur constituant une étape secondaire du processus. Le processus de mélange peut prendre de 10 à 30 minutes et le mélangeur ne peut pas être utilisé à d’autres fins que le mélange, ce qui crée un goulot d’étranglement potentiel. Le mélangeur discontinu se décharge ensuite vers le processus en aval, et le processus se répète. Si nous supposons que les trois principales étapes du processus prennent chacune 20 minutes, cela pourrait prendre 60 minutes par mélange de collations.

Comparez cela au mélange continu où les différents composants du mélange se trouvent dans des trémies tampons à débit massique prêtes pour le dosage à la demande avec des doseurs gravimétriques ou volumétriques pour le déchargement vers le mélangeur. Le mélangeur est conçu pour manipuler les ingrédients pendant un temps de séjour approprié afin d’obtenir l’uniformité du mélange, tout en maximisant le débit du mélange. Les modifications de la recette peuvent être facilement programmées dans un contrôleur logique, avec des entrées supplémentaires à partir des lectures de niveau/cellule de charge sur les trémies d’ingrédients, ainsi que des capteurs de vitesse pour l’équipement de mélange (tels que le régime du mélangeur à pales). Pour le mélangeur continu, plusieurs recettes uniques pourraient être formulées, mélangées et déchargées à un débit plus élevé, avec des coûts/efforts de main-d’œuvre bien inférieurs et avec une précision acceptable en une fraction du temps du mélangeur discontinu.

Une autre opportunité d’amélioration est l’échantillonnage en ligne du mélangeur continu, ce qui est beaucoup plus difficile (et généralement peu pratique) avec le mélange par lots. Considérez avec notre exemple de collation la capacité de surveiller la qualité du mélange par rapport aux spécifications de mélange avec des limites de tolérance. Des ajustements immédiats à l’opération de mélange ou à ses doseurs d’ingrédients offrent un contrôle de processus en ligne avec des avantages évidents et la capacité de documenter la qualité.

Alors que nous approfondissons les avantages supplémentaires du mélange continu, imaginez vos coûts d’ingrédients bruts, à la fois des économies avec des quantités en vrac accrues et des efficacités accrues avec une manipulation réduite éliminant les petits sacs avec l’utilisation de camions en vrac ou de livraisons de sacs en vrac. La réception d’une demi-tonne d’arachides dans un sac en vrac pourrait-elle être moins coûteuse que deux douzaines de sacs en papier de 40 livres, chacun nécessitant une ouverture, une vidange et une élimination manuelles avec les risques associés de déchets/matières étrangères/poussières ? Et si nous adaptions cette logique à la livraison par camion en vrac au lieu de sacs en vrac ? Cela augmente-t-il les économies de coûts et l’automatisation qui peuvent éliminer le besoin d’un travailleur de collecter, manipuler, soulever, ouvrir, décharger un sac en vrac – toutes les actions qui prennent du temps, des efforts et peuvent entraîner des blessures ?

Bien sûr, toutes les opérations de mélange ne peuvent pas être réalisées en utilisant la technologie de mélange en continu. Certaines applications nécessitent un contrôle strict de l’ajout d’ingrédients bruts, de l’intensité du mélange ou du contrôle de la qualité, ce qui oblige à prendre la décision d’utiliser le mélange par lots. Même si votre processus nécessite un mélange par lots, que se passerait-il si vous mettiez en œuvre certaines des améliorations ci-dessus sur l’efficacité de la manipulation des ingrédients bruts ?

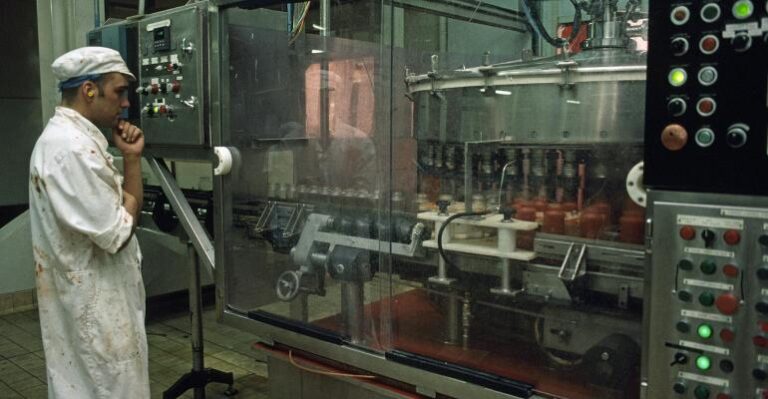

En tant que consultant travaillant dans une grande variété d’industries sur des projets à travers le monde, nous voyons régulièrement des usines aux prises avec des inefficacités avec leurs opérations de mélange. Les travailleurs sont frustrés par des opérations archaïques, sales/poussiéreuses, manuelles intensives et dangereuses. Par conséquent, des taux de roulement élevés sont constatés, ce qui exacerbe les inefficacités des processus.

Ne vaudrait-il pas la peine de réfléchir une journée aux possibilités d’améliorations, surtout si le mélange continu est dans les cartes ? Qu’est-ce qui vous retient et est-ce que ça vaut vraiment le coup ?