Négligez-vous la métrique de moulage par injection la plus critique ?

L’amélioration de l’efficacité de la fabrication, la réduction des stocks, la réduction des déchets et le maintien de la qualité du produit doivent être méticuleusement suivis, mais pour un transformateur de matières plastiques, la mesure de performance la plus critique est le temps de cycle de moulage.

Les indicateurs de performance clés (KPI) fournissent les informations nécessaires pour réagir rapidement aux conditions changeantes et aux menaces immédiates, ou pour mettre en œuvre des ajustements subtils pour maintenir la tendance de l’entreprise dans une direction saine. Et bien qu’il existe un certain nombre de domaines importants à suivre, un indicateur est sans aucun doute le plus critique et devrait figurer en tête de liste pour tout transformateur de plastique.

On pourrait plaider en faveur de la collecte et de l’analyse de mesures associées à une efficacité ou à une réactivité améliorées, à la réduction des stocks, à la réduction des déchets et, bien sûr, au maintien de la qualité des produits. Chacun de ces domaines est extrêmement important pour la santé de l’entreprise et doit être méticuleusement suivi. Mais pour un fabricant de plastique, la mesure de performance la plus critique est le temps de cycle de moulage. Le temps de cycle est le temps total nécessaire pour mouler une seule injection de plastique, de l’injection de plastique dans le moule au début de l’injection de plastique suivante.

Établissons dès le départ que le temps de cycle est variable et influencé par plusieurs facteurs : conception du moule, configuration de la cavité (pièce), matériau à mouler. Ces facteurs et d’autres auront un impact sur le temps nécessaire pour injecter le plastique dans le moule, refroidir le plastique, ouvrir le moule, éjecter la ou les pièces et refermer le moule. De même, le temps de refroidissement du matériau dépend des caractéristiques des lignes de refroidissement conçues dans le moule et de l’épaisseur du matériau moulé (taille et géométrie de la pièce).

|

Pierre Maillet

|

| Les entreprises mesurent généralement le temps de cycle de moulage après coup. Cela fait peu pour soutenir l’amélioration opérationnelle. |

Sommaire

La meilleure façon de déterminer le temps de cycle

Alors que le temps de cycle de base (théorique) est conçu dans le processus et le moule, l’opérateur et les conditions opérationnelles auront une influence certaine sur le temps de cycle réel. La plupart des entreprises ne mesurent le temps de cycle de moulage qu’indirectement et après coup. Ceci est généralement déterminé simplement en divisant le temps total nécessaire pour produire une série de produits par le nombre de pièces (cycles) produites. Bien que cela puisse être utile à des fins de comptabilité et d’ingénierie, ces informations contribuent peu à la gestion du travail et à l’amélioration des opérations.

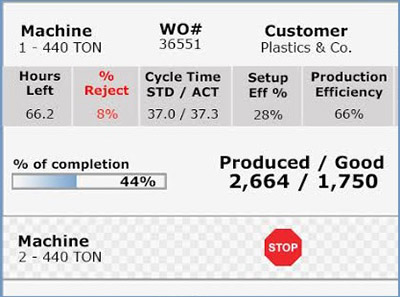

La meilleure option est de mesurer, d’analyser et d’afficher en continu le temps de cycle tout au long d’un quart de travail donné. De cette façon, la direction peut surveiller de près les performances réelles de la ressource centrale d’une usine de moulage et s’assurer que l’installation fonctionne à pleine capacité en temps réel.

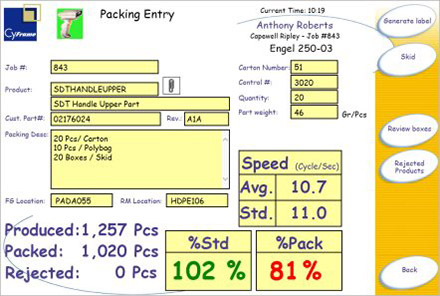

La conception du moule et le processus lui-même dictent le temps de cycle de fonctionnement théorique. Cela peut être considéré comme le cycle global optimal, ou le meilleur. Alors que courir plus lentement que l’optimum théorique est bien sûr moins productif et inefficace, courir plus vite que le cycle prévu n’est pas nécessairement une bonne chose non plus. Par exemple, si le temps de cycle doit être de 11 secondes, mais que le travail s’exécute à 10 secondes, le produit peut sembler bon en sortant de la machine mais peut avoir des défauts cachés l’amenant à échouer à un contrôle qualité en aval. Dans ce cas, la surveillance continue du temps de cycle déclenchera une alerte immédiate pour vérifier rapidement la qualité du produit et prendre des mesures correctives pour empêcher la production de pièces supplémentaires bientôt mises au rebut. Le plus souvent, la meilleure pratique recommandée consiste à s’efforcer de maintenir systématiquement le taux théorique, ni plus ni moins.

Chaque seconde compte . . . vraiment

Les actions de l’opérateur, l’état et la maintenance de l’équipement et les conditions ambiantes auront un impact sur la durée du cycle de moulage. La détection précoce de tout inhibiteur permet une réponse rapide pour les corrections et une sortie accrue.

Les machines bien entretenues seront plus rapides et plus fiables, offrant des performances plus constantes. De même, l’expérience et l’expertise de l’opérateur peuvent avoir une influence significative sur le cycle de moulage et la productivité de la machine et, en fin de compte, de l’usine. Il est essentiel de disposer d’un système qui suit en permanence le temps de cycle historique, gère les calendriers de maintenance et détermine le temps de cycle de chaque machine pour augmenter la productivité et la rentabilité globales. De plus, les données d’un tel système permettent une planification et une programmation bien meilleures.

Supposons qu’un moule soit conçu pour un cycle de 10 secondes. Pour maintenir ses fonctions et produire de bonnes pièces, un opérateur moins expérimenté peut faire fonctionner la machine sur un cycle de 11 secondes. Vous vous demandez peut-être : quoi réel une seconde fait la différence ? Cette seconde supplémentaire de temps de cycle représente une réduction de 10 % de la productivité. L’effet cumulatif de cela signifie qu’un travail donné prendra 10 % plus de temps à terminer et que le rendement global de la machine par quart de travail est réduit de 10 %. Ramener la machine à la vitesse conçue entraîne une amélioration de 11 % par rapport au taux réduit (en divisant neuf secondes en 10 pour obtenir le pourcentage d’amélioration) avec l’augmentation correspondante de l’efficacité, de la productivité et des coûts réduits.

Donc, comme vous pouvez le voir, le temps vraiment est de l’argent . . . chaque seconde.

Optimiser la sélection des machines

Le suivi des performances du moule (temps de cycle) par machine permet également de mieux gérer l’usine et d’atteindre un débit optimal. Un moule donné peut fonctionner efficacement à un cycle de 10 secondes sur une machine mais à huit secondes sur une autre.

Toutes choses étant égales par ailleurs, il peut être plus avantageux d’exécuter le travail sur la deuxième machine. La prise en compte des travaux en attente et de leurs cadences d’exécution spécifiques, des changements de couleur, des priorités, des programmes de maintenance, de la disponibilité de l’opérateur et d’autres facteurs peuvent favoriser des affectations alternatives. Ces décisions sont au mieux difficiles sans de bonnes informations sur les performances du moule, de la machine et de l’opérateur.

|

Pierre Maillet

|

| Un investissement relativement faible dans la collecte de données peut augmenter considérablement l’efficacité de la production. |

Gros retour sur investissement

Une autre possibilité de mesure existe grâce à un contrôle constant du temps de cycle par rapport à l’efficacité du pack. Les entrées automatisées de l’atelier de la machine, comparées directement aux scans de codes à barres de ce qui est emballé, peuvent maintenir un compte courant de l’avancement et de la qualité du travail (rejets). Cela fournit des données continues et en temps réel pour planifier quand le travail en cours peut être expédié et quand le prochain travail peut commencer. De plus, cela offre l’avantage supplémentaire de suivre plus précisément l’utilisation des matières premières.

Dans la plupart des cas, de simples capteurs de surveillance des machines intégrés ou installés ultérieurement dans les commandes des machines peuvent être utilisés pour alimenter les fonctions de collecte et d’analyse des données dans un système de planification et de gestion. Un investissement relativement faible dans la collecte de données fournit des données qui génèrent une meilleure planification, une exploitation et une gestion de l’usine plus efficaces et une augmentation globale de l’efficacité.

Connaître les signes avant-coureurs

Il y a des indicateurs tout autour de nous. Cette lumière de la console nous permet de savoir quand la voiture a besoin d’être réparée. Un avertisseur de fumée émet un bip lorsque la batterie est faible. La banque peut envoyer un SMS lorsque les fonds sont épuisés.

Bien que les fabricants n’aient pas d’alertes clignotantes de « faible productivité », il existe des signes clairs de sous-performance et de problèmes si vous savez où chercher et comment hiérarchiser leur importance. Pour les transformateurs de matières plastiques, le temps de cycle de moulage est la mesure de performance la plus critique.

A propos de l’auteur