Tech Tidbit : Pourquoi une conception de moteur à tige de poussée « obsolète » est meilleure que les caméras aériennes modernes

Les racines des moteurs à tige de poussée d’aujourd’hui remontent aux années d’après-guerre.

Contempler les avantages de la conception du moteur à soupapes en tête actionné par une tige de poussée dans ce qui semble être le crépuscule de la combustion interne peut sembler aussi anachronique qu’un rapide coup d’œil à la valeur des locomotives à vapeur à charbon.

Mais les progrès de la conception de ces moteurs, en particulier la variété de V8 de plus grande cylindrée appréciée des conducteurs américains et des constructeurs automobiles, signifient que ces moteurs présentent des avantages qui semblent certains de les garder pertinents jusqu’à la toute fin de la puissance de combustion.

Commençons par quelques définitions. Les moteurs à poussoirs à soupapes en tête ont marqué une avancée par rapport à leurs prédécesseurs, les moteurs à tête plate dont les soupapes sont situées dans le bloc moteur à côté du cylindre. Le V8 à tête plate de Ford et le moteur d’équipement électrique classique Briggs & Stratton en sont des exemples bien connus.

Ces moteurs sont compacts, peu coûteux à fabriquer et terriblement inefficaces en raison de la mauvaise circulation de l’air, de la combustion et des caractéristiques thermiques. La chambre de combustion des moteurs Flathead est large et plate, recouvrant le haut du piston et les soupapes, rendant la combustion très inefficace. Considérez-le comme l’opposé de la forme de chambre de combustion semi-circulaire concentrée des moteurs Hemi dont nous avons parlé précédemment.

De plus, le flux d’air entrant et sortant de la chambre de combustion est indirect, car l’air doit effectuer des virages serrés à 90 degrés. Et les orifices d’admission et d’échappement sont situés de manière adjacente du même côté du cylindre, transférant la chaleur d’échappement à la charge d’admission, réduisant sa densité et la puissance résultante.

Dans un moteur à tige de poussée, de longues tiges de poussée s’étendent de l’arbre à cames jusqu’au-dessus du haut du cylindre, où elles agissent sur les culbuteurs pour presser la soupape inversée vers le bas à partir du moulage de la tête.

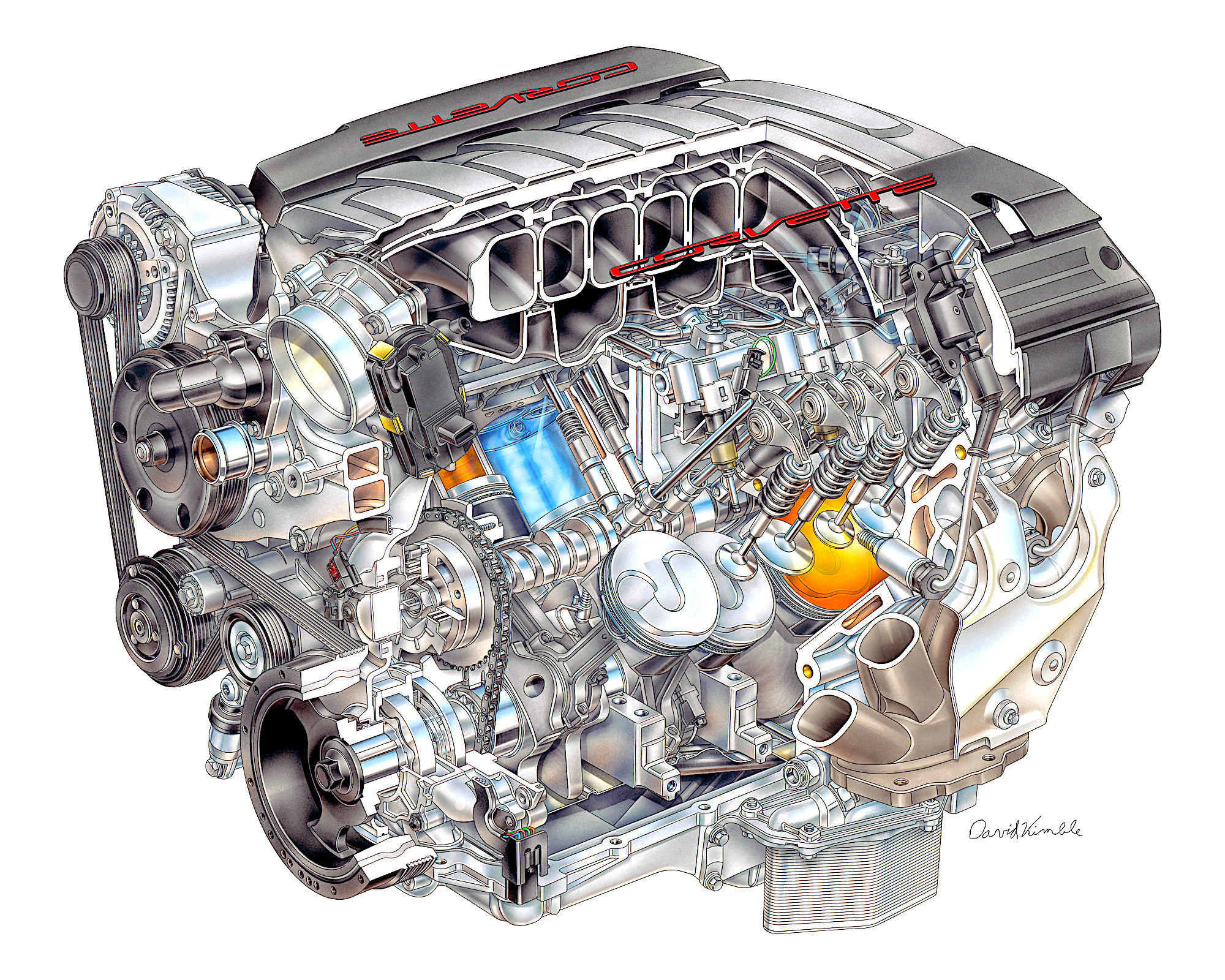

Ce dessin en coupe montre le moteur General Motors LT1 V8 avec ses tiges de poussée dépassant de la vallée de son V pour actionner les soupapes au sommet des culasses.

Lincoln et Cadillac ont fait leurs débuts avec les moteurs à tige de poussée à soupapes en tête peu de temps après la Seconde Guerre mondiale et le V8 à tige de poussée s’est généralisé avec les débuts en 1955 du petit bloc Chevy V8. Chrysler a également présenté son célèbre Hemi V8 dans les années 50, avec beaucoup de succès.

Alors que les moteurs Chevrolet, Ford et autres V8 associaient les soupapes en tête côte à côte au sommet d’une chambre de combustion en forme de coin, le Hemi, utilisé par Chrysler Corp. et également par les frères et sœurs Rolls-Royce et Bentley, avait des semi- chambres de combustion hémisphériques avec leurs soupapes écartées à angles au lieu de se trouver en parallèle.

Un inconvénient des moteurs à tige de poussée est, eh bien, les tiges de poussée. Et leurs culbuteurs associés. La masse alternative de ces pièces limite le régime maximum efficace que le moteur peut tourner car à des vitesses plus élevées, l’inertie empêchera les soupapes de se fermer avant que l’arbre à cames ne commence à les ouvrir à nouveau.

La solution est de placer un ou deux arbres à cames au sommet de la culasse pour agir sur les soupapes sans poussoirs et leur inertie associée. Cela permet aux moteurs de tourner plus rapidement pour produire de la puissance et peut faciliter la localisation correcte des soupapes pour une chambre de combustion hémisphérique. Pratiquement tous les moteurs d’aujourd’hui sont une variété à double arbre à cames en tête.

Mais General Motors persiste avec les dernières itérations de son moteur V8 à petit bloc et la division Chrysler de Stellantis construit non seulement des Hemi V8, mais continue de les installer dans une plus grande variété de véhicules, comme le Jeep Wrangler 392 récemment annoncé.

Ces moteurs apparemment archaïques persistent pour diverses raisons. Un moteur à tige de poussée est plus compact qu’une conception à cames en tête, qui empile les arbres à cames et le système d’entraînement à cames au sommet de la culasse. Dans une conception V8 à 90 degrés, cela crée un moteur volumineux.

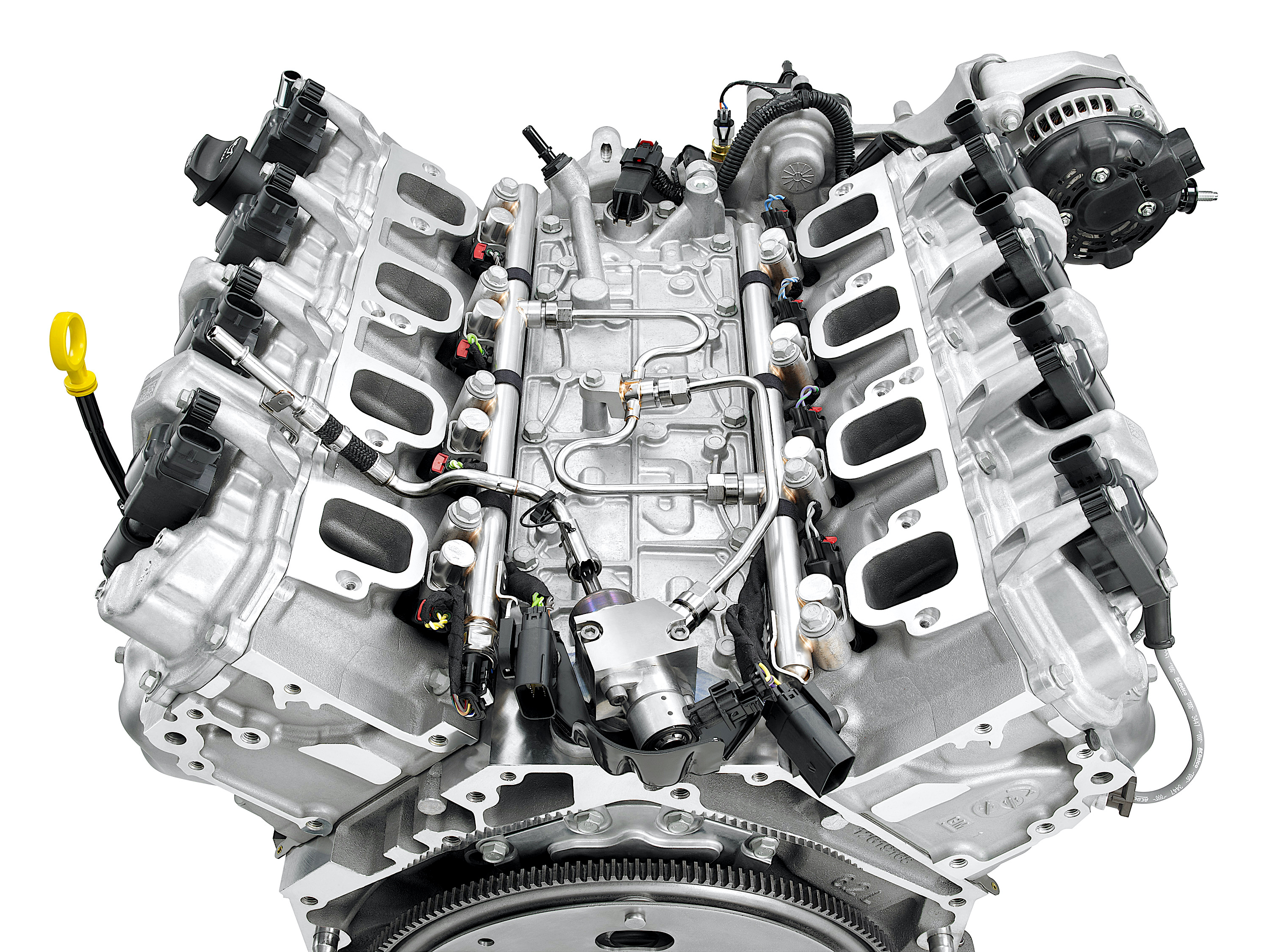

Ces pièces ajoutent du poids et la masse est élevée sur le moteur, élevant le centre de gravité du véhicule. Dans un V8 à double arbre à cames en tête (DACT), il y a quatre arbres à cames, deux pour chaque tête, plutôt qu’une seule came au fond de la vallée du moteur. Ceux-ci sont lourds et nécessitent un travail de machine coûteux, de sorte que les moteurs à cames en tête sont plus coûteux à construire.

GM dit que son V8 à petit bloc LT1 pèse 40 lb. plus léger qu’un V8 bi-turbo équivalent de 4,4 litres à DACT produisant une puissance similaire et sa hauteur est inférieure de quatre pouces pour un emballage plus facile sous le capot.

Enfin, le frottement interne des moteurs à cames en tête ainsi que leurs régimes moteur typiquement plus élevés rendent ces moteurs plus assoiffés que les moteurs à tige de poussée. Ceci est régulièrement illustré par les estimations d’économie de carburant de l’EPA des V8 GM et Chrysler, qui sont généralement meilleures que les V8 OHC de Ford et des marques importées.

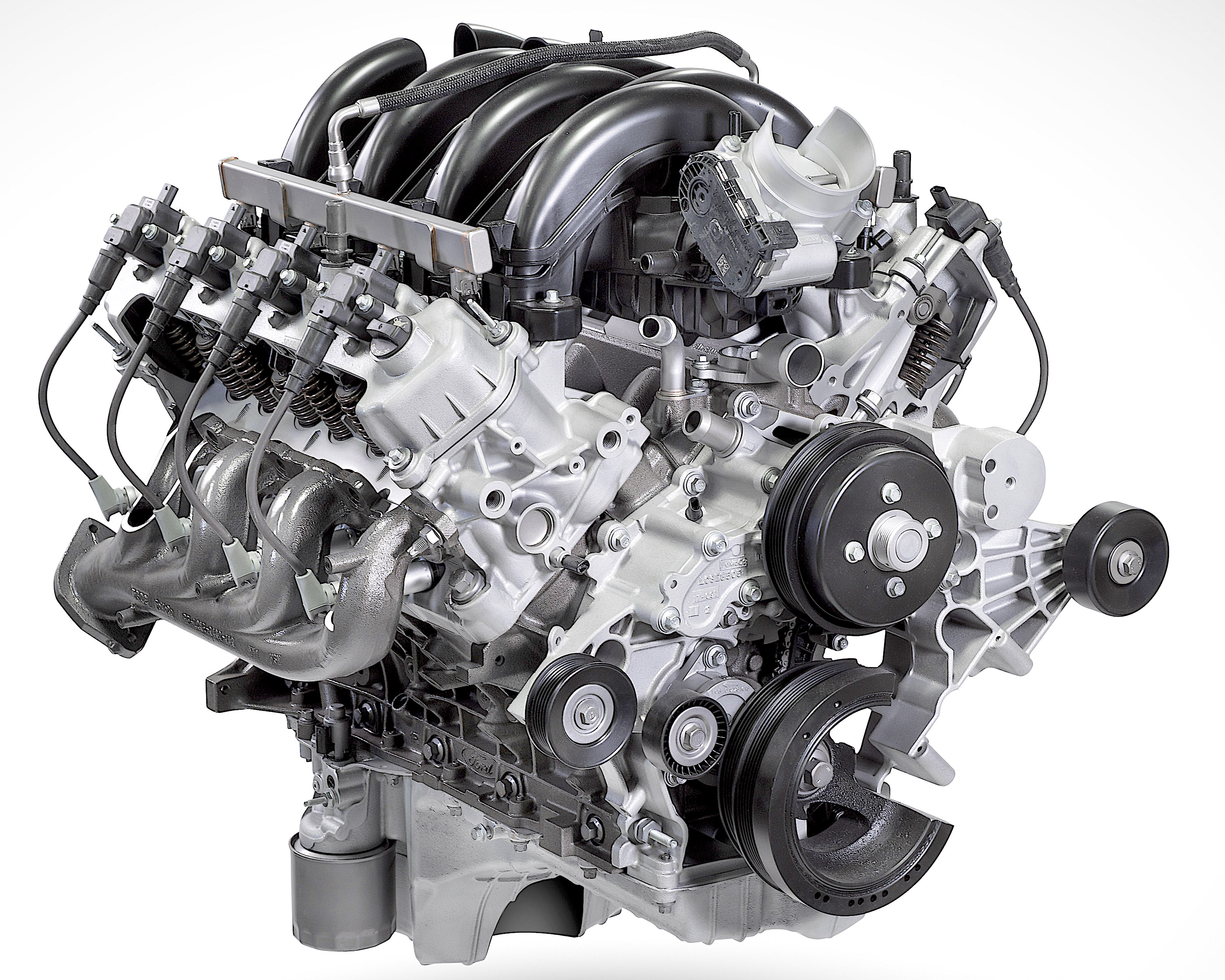

Le V8 de 7,3 litres utilisé dans les camionnettes Ford Super Duty a relancé la conception du moteur à tige de poussée chez Ford.

En effet, Ford a reconnu cette valeur avec l’introduction de sa propre conception de moteur V8 à gros bloc pour les camions qui est un moteur à tige de poussée plutôt que les arbres à cames en tête que Ford a utilisés depuis que son propre petit bloc est sorti de la production en 2001.

L’une des raisons pour lesquelles les moteurs à tige de poussée étaient considérés comme obsolètes est que, eh bien, il s’agissait d’anciens modèles. Lorsque la même technique d’ingénierie et de fabrication moderne appliquée aux moteurs OHC plus récents a été utilisée pour concevoir de nouveaux moteurs à tige de poussée à tôle propre, les résultats ont été impressionnants.

Considérez que le petit bloc V8 de General Motors Gen 5. Ce moteur a vu dix millions d’heures d’analyse informatique au total dans son programme de développement, dont six millions d’heures consacrées au système de combustion avancé.

Les culasses conçues pour être utilisées avec des carburateurs laissaient amplement place à l’amélioration lorsqu’elles ont été optimisées d’abord pour l’injection de carburant à bâbord, puis plus tard pour l’injection directe.

Le collecteur d’admission de ce moteur General Motors LT1 a été retiré pour révéler le système de carburant à injection directe haute pression installé dans la vallée du V du moteur.

La pompe à carburant haute pression est une source de bruit désagréable dans les moteurs à injection directe. Les supports de moteur GM Gen 5 qui pompent dans la vallée du V du moteur, où il est surmonté du collecteur d’admission composite. Ce collecteur d’admission contient des canaux individuels fournissant de l’air à chaque cylindre et le tout est enveloppé dans de la mousse acoustique pour supprimer le bruit de la pompe à carburant.

Le système d’injection directe contribue à une meilleure efficacité de combustion grâce à une combustion plus complète du mélange air/carburant. Ceci est réalisé grâce au contrôle précis du mouvement du mélange d’admission modélisé par ordinateur et du modèle de pulvérisation de carburant de l’injecteur. Un sous-produit de la précision de l’injection directe est une réduction de 25 % des émissions d’hydrocarbures au démarrage à froid.

La chaleur d’évaporation absorbée de la chambre de combustion par la vaporisation de l’essence liquide injectée permet également des taux de compression plus élevés, produisant plus de puissance à partir de la même quantité de carburant.

Le moteur GM LT1 a un taux de compression de 11,5:1 et comporte de petites chambres de combustion avec de grands orifices d’admission rectilignes et rectangulaires qui comprennent une légère torsion pour donner un mouvement à la charge d’admission lorsqu’elle remplit le cylindre. Le moteur échange également la position des soupapes d’admission et d’échappement de leur place dans le moteur de la génération précédente, encore une fois à l’air avec le tourbillon d’admission souhaité pour mieux mélanger l’air et le carburant dans la chambre de combustion.

L’angle et la profondeur de la bougie d’allumage du moteur ont été ajustés pour positionner l’électrode plus profondément dans la chambre de combustion où elle est plus proche du centre de combustion, contribuant également à une combustion optimale.

La topographie raffinée par ordinateur du sommet du piston du LT1 (à gauche) est évidente par rapport au piston à sommet plat conventionnel du prédécesseur LS de ce moteur (à droite).

La topographie des pistons du LT1 est le résultat d’une analyse approfondie qui a produit des conceptions qui dirigent la pulvérisation de carburant pour une combustion plus complète. Du côté de la fabrication, ces sommets de piston sont usinés pour assurer une fidélité absolue aux spécifications de conception afin qu’ils produisent le mouvement de mélange et le taux de compression souhaités.

L’extrémité inférieure du moteur est redessinée pour une rigidité maximale et une lubrification améliorée. Le système de pulvérisation d’huile de refroidissement des pistons intégré est doté d’une pompe à cylindrée variable qui fonctionne à basse pression efficace à des vitesses inférieures et à la pression plus élevée nécessaire à des régimes plus élevés.

Le bloc en aluminium a été développé à l’aide d’outils mathématiques chargés de données provenant des programmes de course de GM pour produire une base légère et rigide avec un fonctionnement en douceur. Il comprend une conception de jupe profonde, des chapeaux de palier principaux à six boulons et boulonnés pour limiter la flexion du vilebrequin et rigidifier le moteur ainsi qu’un carter d’huile structurel en fonte d’aluminium pour un renforcement supplémentaire.

Ces chapeaux de palier principaux sont fabriqués à partir de fer nodulaire, ce qui, selon GM, constitue une amélioration significative par rapport aux chapeaux de palier en métal en poudre typiques, car ils sont plus solides et absorbent mieux les vibrations.

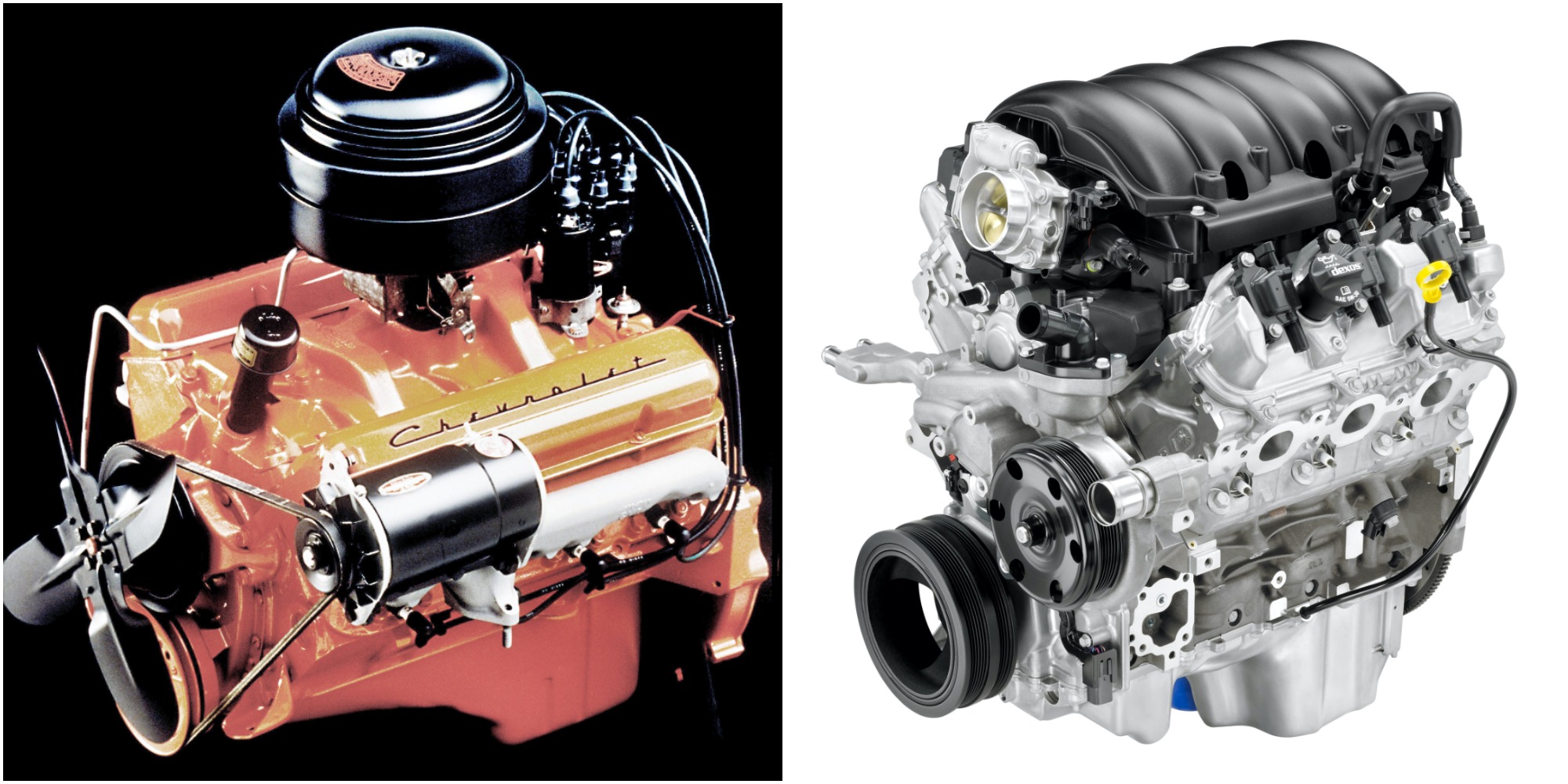

Le V8 à tige de poussée à petit bloc de 4,3 litres d’origine de GM de 1955 est très différent du moteur V6 à tige de poussée à petit bloc de 4,3 litres d’aujourd’hui.

Le V8 Chevrolet à petit bloc d’origine de 265 pouces cubes (4,3 litres) équipé d’un carburateur à deux corps de 1955 produisait 162 chevaux bruts et une abondance de pollution. Le LT1 déplace 6,2 litres, ce n’est donc pas une comparaison directe, mais GM construit une version six cylindres de 4,3 litres du moteur qui produit 285 chevaux nets avec pratiquement aucune émission d’hydrocarbures.

Tous ces détails contribuent aux avancées qui maintiennent les moteurs à tige de poussée à la pointe de la technologie, garantissant leur pertinence jusqu’au crépuscule de la combustion interne.