6 façons dont la taille des outils chirurgicaux à main peut être réduite. La performance en souffrira-t-elle ?

Les outils chirurgicaux à main gagnent en popularité. Mais la technologie suivra-t-elle ?

Les outils chirurgicaux à main ajoutent continuellement des capacités avancées qui entraînent également le besoin de plus de puissance et de moteurs plus gros. Cependant, l’ajout de poids et de volume à l’instrument peut réduire la précision chirurgicale et augmenter la fatigue de l’opérateur. Une option populaire — les moteurs à courant continu sans balais (BLDC) — peut fournir aux concepteurs la densité de puissance élevée et la fiabilité élevée dont ils ont besoin pour ajouter des fonctionnalités à leurs outils. Avec un bon équilibre de compromis et d’autres facteurs de conception, les concepteurs peuvent réduire la taille des moteurs BLDC à fente ou sans fente et répondre aux exigences de performance de l’application.

La puissance mécanique est le produit du couple et de la vitesse. Toutes choses égales par ailleurs, le couple généré par un moteur est à peu près proportionnel à son volume. Le couple est créé par la présence de fils porteurs de courant dans un champ magnétique, et il peut être augmenté en ajoutant simplement plus de fils ou plus d’aimants. Cependant, cette tactique de force brute à elle seule entraînera inévitablement une augmentation de la taille. Heureusement, des méthodes de conception de moteur plus sophistiquées peuvent augmenter la puissance de sortie pour les petits boîtiers.

Sommaire

Méthode 1 : Optimiser l’enroulement pour fournir la tension dans les outils chirurgicaux

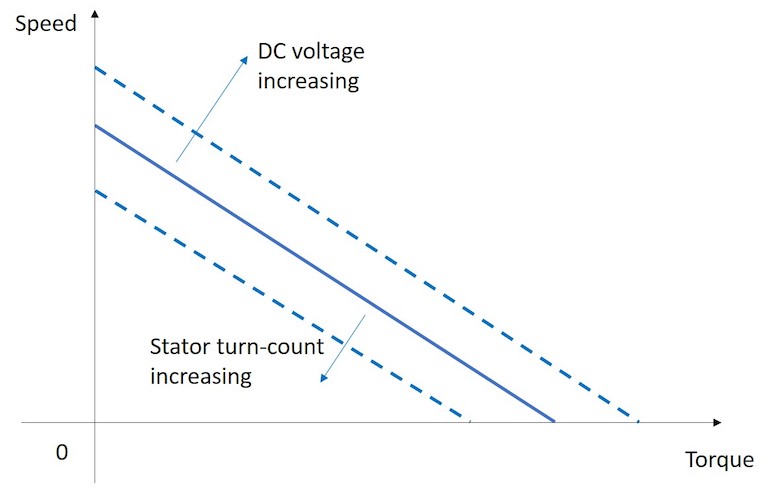

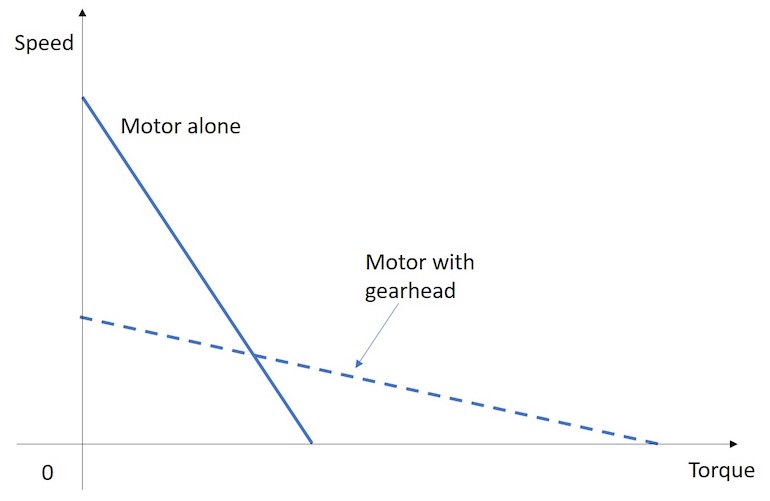

Lorsque plus de tension est disponible pour le moteur, plus il peut tourner rapidement à un couple donné et, par conséquent, plus de puissance est produite (Figure 2.) Cela permet d’utiliser un moteur plus petit pour obtenir la même puissance de sortie. Cependant, des tensions plus élevées dictent généralement des batteries plus grosses qui peuvent annuler les avantages au niveau de l’outil. Les concepteurs d’outils alimentés par batterie doivent souvent choisir parmi une variété limitée de cellules de batterie disponibles et les connecter en série pour obtenir la tension souhaitée. Bien entendu, cela nécessite un nombre entier de cellules et un ensemble discontinu de tensions possibles. Par conséquent, même une petite augmentation de la tension pour augmenter la puissance du moteur pourrait nécessiter l’ajout d’une autre cellule et sa taille et son poids associés. Un bon partenaire de conception de moteur peut ajuster le diamètre du fil dans le moteur et le nombre de fois où le fil s’enroule autour du stator, ou le nombre de tours, pour maximiser la puissance à des tensions de batterie appropriées. (Source de toutes les images : Portescap)

L’effet des ajustements de tension et d’enroulement sur la courbe vitesse-couple.

Méthode 2 : Choix de matériaux

Alors que la puissance peut être augmentée simplement en incluant un volume plus élevé de matériau magnétique, les concepteurs peuvent également mettre à niveau le matériau magnétique afin qu’il puisse générer plus de flux magnétique pour la même taille et le même poids. Les moteurs à haute densité de puissance utilisent généralement des aimants en néodyme, l’un des matériaux magnétiques de la plus haute qualité disponibles. Le matériau du fil utilisé pour construire les bobines est également important. Le matériau de stratification a également un impact sur la puissance. L’acier laminé de haute qualité offre un chemin plus efficace pour le flux magnétique, ce qui amplifie la contribution du matériau magnétique. En fin de compte, tout choix de matériau qui réduit la friction, comme dans les roulements et les dents d’engrenage, minimisera les pertes lors de la conversion de la puissance électrique à la puissance mécanique et tirera le meilleur parti d’une conception plus élégante.

Méthode 3 : Fabrication de précision

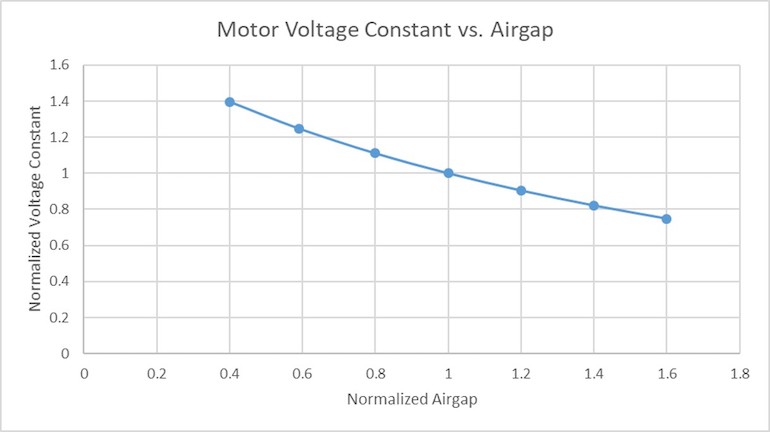

De toute évidence, des composants de moteur étroitement agencés rendront l’ensemble plus petit. Mais le fait de positionner les aimants et la bobine aussi près que possible les uns des autres augmente également la puissance. Minimiser la distance entre l’aimant et la bobine – connue sous le nom d’entrefer – augmente fortement la force du champ magnétique de l’entrefer et, par conséquent, la constante de tension du moteur et les performances globales du moteur (Figure 3.) Cependant, réduire cette distance est plus facile à dire qu’à faire car il nécessite également des tolérances très serrées pour éviter que le rotor et le stator se frottent pendant le fonctionnement. Un fournisseur de moteurs de précision peut gérer l’usinage et la main-d’œuvre requis pour effectuer cette tâche.

L’impact de la minimisation de l’entrefer sur la constante de tension.

Pour les moteurs BLDC à fentes, les méthodes d’assemblage de précision peuvent également augmenter la quantité de cuivre pouvant s’insérer dans les fentes du stator. En sélectionnant soigneusement le diamètre du fil et la forme de la fente, vous pouvez maximiser le facteur de remplissage de la fente et fournir le maximum de puissance dans le plus petit espace.

Méthode 4 : Gérer l’augmentation de la température

L’élévation de température est un aspect extrêmement important du dimensionnement du moteur. Un moteur très étroitement configuré deviendra naturellement plus chaud qu’un moteur avec ses éléments générateurs de chaleur plus espacés. Ce problème peut s’aggraver si la tension et le courant sont augmentés pour répondre aux exigences de puissance. Pour compenser cet effet, certains matériaux peuvent être choisis pour le boîtier du moteur afin d’évacuer la chaleur des bobines du moteur, qui peuvent autrement devenir si chaudes pendant le fonctionnement que l’isolation fond et crée un court-circuit. La chaleur extrême peut même diminuer la force des aimants permanents. Un dissipateur thermique supplémentaire à l’extérieur du moteur ou un refroidissement par air ou liquide peut être nécessaire pour dissiper la chaleur, ce qui affectera également la taille globale de l’outil.

La formule suivante peut être utilisée pour calculer la température de l’enroulement du moteur afin de déterminer si l’augmentation de température entraînera une défaillance prématurée du moteur. Un fournisseur de moteur talentueux peut vous aider à déterminer la valeur des constantes pour chaque application unique. Notez que ce calcul théorique peut aider à guider la sélection du prototype, mais seuls les tests dans l’application peuvent confirmer si le moteur fonctionne près des limites.

Tbobine = Re x R0 x (1 + a (Tbobine – Tamb)) x je2 + Tamb

Résistance thermique du moteur : Re (°C/W)

Résistance terminale à température ambiante : R0 (Ω)

Coefficient de température de résistance pour le cuivre : (/°C)

Température ambiante (entourant immédiatement le boîtier du moteur) : Tamb (°C)

Méthode 5 : Utilisation des démultiplications

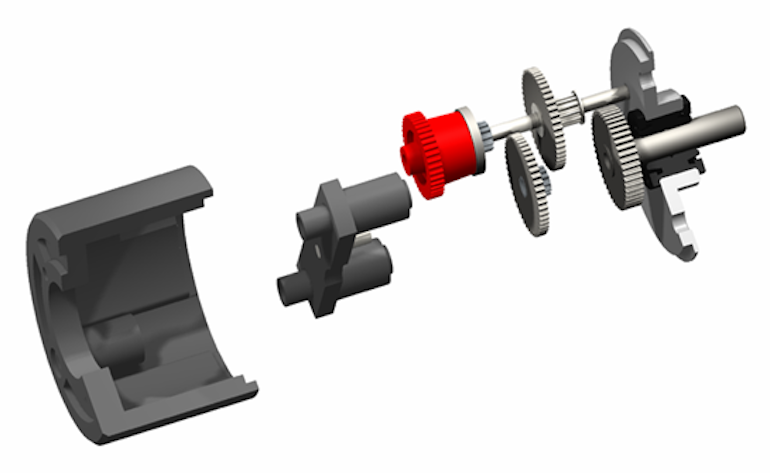

Les moteurs à courant continu sans balais fonctionnent plus efficacement à une vitesse relativement élevée, mais de nombreux outils chirurgicaux doivent fonctionner beaucoup plus lentement. Dans ces cas, une tête d’engrenage est souvent utilisée pour permettre au moteur de fonctionner à une vitesse efficace tout en augmentant son couple de sortie. Bien que cela permette à un moteur plus petit de faire le travail, l’engrenage lui-même prend de la place car son alignement axial avec le moteur ajoute de la longueur. La décision d’utiliser un moteur à engrenages long mais élégant ou un moteur de diamètre plus court mais plus grand dépend de la disposition requise de l’outil. Une façon de minimiser la longueur supplémentaire d’un réducteur consiste à maintenir le rapport d’engrenage suffisamment bas pour qu’il puisse être manipulé avec un seul étage d’engrenage au lieu de plusieurs étages empilés les uns sur les autres. Les réducteurs planétaires sont généralement capables de créer des rapports de démultiplication plus élevés dans un espace plus petit que les réducteurs à engrenage droit.

Utilisation de l’engrenage pour ajuster la courbe vitesse-couple.

Construction à engrenages droits et planétaires.

Méthode 6 : Intégration motrice

La meilleure façon de minimiser la taille des outils chirurgicaux peut être non seulement de réduire la taille des composants individuels, mais d’optimiser la manière dont les composants individuels s’emboîtent. Un moteur est traditionnellement construit dans un boîtier métallique qui encapsule les composants afin qu’il puisse être expédié en une seule pièce et inséré dans l’outil à main. Le boîtier du moteur est souvent immédiatement entouré par le boîtier extérieur de l’outil à main. Les deux composants remplissent des fonctions importantes, mais ces fonctions peuvent souvent être accomplies avec un composant combiné. Un fournisseur de moteur expérimenté dans la conception d’outils à main peut soit fournir un moteur avec un boîtier qui peut servir d’extérieur de l’outil à main, soit se coordonner avec le fabricant d’outils pour créer une conception sans cadre avec le moteur intégré directement dans le boîtier extérieur de l’outil. De même, d’autres composants tels que les pilotes d’outils, les joints, les connecteurs électriques et le matériel de montage peuvent être conçus directement dans le moteur pour éliminer les redondances et économiser de l’espace. Enfin, la sélection d’un moteur sans capteur peut économiser de l’espace puisque les capteurs à effet Hall peuvent ajouter quelques millimètres à la longueur du moteur. Cependant, les moteurs sans capteur nécessitent des commandes plus complexes dont les cartes plus grandes peuvent compenser les gains d’espace.

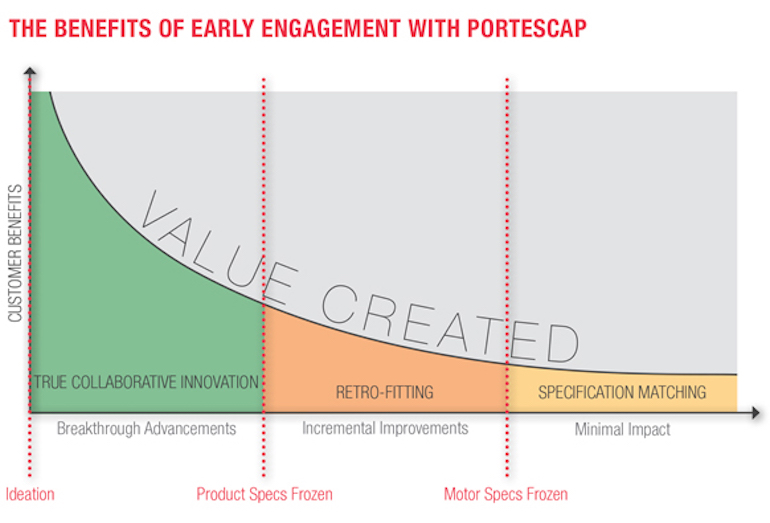

Avantages de s’engager tôt avec un fournisseur de moteurs.

Associez-vous tôt à un fournisseur de moteurs expert

La création de moteurs à haute densité de puissance implique des tactiques de conception sophistiquées, des matériaux de haute qualité, un travail de précision et une connaissance de la manière dont le moteur s’intègre dans l’architecture plus large de l’outil. Un fournisseur de moteurs qui connaît tous ces aspects peut faire les meilleurs choix de conception pour un outil à main élégant et puissant. Ce fournisseur peut obtenir le plus de succès en incorporant ces méthodes de conception dès le début. Pour de meilleurs résultats, associez un partenaire moteur expérimenté à la phase de conception ou même d’idéation du développement de l’outil.