Amgen investit dans l’inspection des emballages assistée par IA

Dans une première dans l’industrie, le leader de la biotechnologie a équipé – et validé – un système d’inspection avec intelligence artificielle (IA) pour augmenter la détection des particules de 70 %, réduire les faux rejets de 60 % et différencier les bulles embêtantes des contaminants inacceptables dans les seringues.

Fabricant et distributeur de médicaments biotechnologiques de premier plan Amgen a récemment réalisé une première dans l’industrie : le premier système d’inspection visuelle entièrement validé utilisant l’intelligence artificielle (IA), selon le partenaire d’Amgen pour le projet, Technologie Syntégon (anciennement Bosch Packaging Technology).

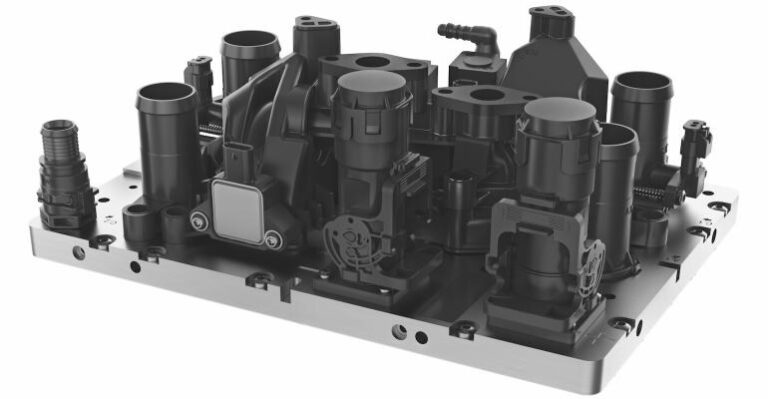

Le projet impliquait une modernisation de l’IA sur une machine d’inspection de seringues Syntegon installée en 2015 dans l’usine de production d’Amgen à Juncos, à Porto Rico. La machine dispose de 13 postes d’inspection, chacun effectuant une tâche d’inspection spécifique sur les seringues et leur contenu. Le défi est qu’il est difficile d’assurer une détection précise des produits inacceptables sans rejeter trop de produits acceptables.

« La plupart des machines d’inspection sont très efficaces pour détecter les défauts, mais elles génèrent également de nombreux faux rejets qui représentent un coût important pour les opérations », explique Manuel Soto, scientifique principal en développement de processus au sein de l’équipe de technologie de base d’Amgen. En règle générale, une sorte d’équilibre est nécessaire dans lequel les entreprises doivent tolérer des nombres de rejets élevés pour garantir la sécurité et la qualité des produits.

Amgen a relevé ce défi en utilisant l’IA – en particulier, la technologie d’apprentissage en profondeur – pour résoudre un problème particulièrement difficile dans une station d’inspection critique qui défie les entreprises de l’ensemble du secteur : les bulles.

Sommaire

Comment l’IA bat les problèmes de bulles.

Plus précisément, le problème avec les bulles d’air, en particulier dans les solutions parentérales (injectables) très visqueuses, est qu’elles ne peuvent pas être facilement ou rapidement éliminées ou différenciées des particules indésirables qui représentent des défauts du produit. Ceci est particulièrement difficile lorsque des bulles se forment autour du bouchon en caoutchouc de la seringue et ne peuvent pas être suffisamment repoussées ou éliminées. Cela rend difficile pour les systèmes de vision conventionnels d’identifier l’anomalie.

Les résultats ont été surprenants et remarquables : le taux de détection de particules pour cette station critique a augmenté d’environ 70 %, tandis que le taux de fausse détection a été réduit d’environ 60 %.

Qu’est-ce qui rend l’IA tellement meilleure ? C’est dans le logiciel. L’inspection traditionnelle utilise des techniques basées sur des règles « pour effectuer des opérations prédéterminées sur des zones spécifiques de l’image cible », explique le Dr José Zanardi, responsable du développement et des applications de l’inspection par vision chez Syntegon. En revanche, l’application d’apprentissage en profondeur utilise des réseaux de neurones pour traiter les images d’une manière plus proche de nos yeux et de notre cerveau humains : « Il examine les modèles différentiels et prend des décisions sur la « connaissance » des changements de modèle stockés dans le réseau de neurones formé. »

Apprenez-en plus sur le deep learning dans l’inspection visuelle en regardant cette vidéo :

Pour qu’un système de vision traditionnel puisse différencier efficacement la surface lisse d’une bulle et la surface rugueuse d’un éclat de verre, « il faudrait une énorme quantité de réglages et d’opérations différents répartis sur de très petites zones dans la région d’intérêt », ajoute Zanardi. .

Amgen a pu conserver l’optique et la caméra préexistantes de sa machine (en particulier, un Caméra à balayage linéaire CMOS), mettant essentiellement à jour uniquement les PC et les logiciels. Cela comprenait un nouveau PC de vision d’exécution plus puissant sur la station de vision mise à niveau ; et une mise à jour du Halcon MVTec Les ingénieurs d’usine de logiciels de vision/deep-learning utilisaient déjà, hors ligne, pour former le modèle de deep learning.

Les dernières nouvelles du côté Syntegon du partenariat, selon Zanardi, sont une solution d’inspection complète de l’IA « entièrement développée en interne », explique Zanardi, actuellement proposée pour les nouvelles machines ou les rénovations.

Atteindre la validation pour l’IA.

Interrogé sur les difficultés rencontrées pour obtenir l’approbation réglementaire de l’IA, Soto dit que la première chose que les gens devraient savoir, c’est qu’il ne s’agit pas de science-fiction – « rien comme les films Terminator » (où les machines se lèvent pour régner sur un paysage infernal dystopique).

Le projet utilise un supervisé la mise en œuvre d’un apprentissage en profondeur qui donne à l’administrateur un contrôle total sur les modifications – ou empêche les modifications conformément aux procédures de contrôle des modifications. Par exemple, une fois qu’un modèle d’apprentissage en profondeur est validé, il est verrouillé, chiffré et contrôlé en version. Il en va de même pour le logiciel d’exécution au niveau de la machine. Et comme pour tout équipement de production pharmaceutique, la machine doit démontrer ses performances lors de la validation.

Un système d’inspection phare de Syntegon, l’AIM8000, peut être commandé avec une intelligence artificielle/deep learning en option.

En fait, du concept au prototype en passant par la commercialisation et les tests, Soto affirme que le processus de validation « n’était pas très différent » d’une installation conventionnelle. Une étape utilisée par Amgen et Syntegon était un « pont », un processus méthodique pour aider toutes les parties prenantes, y compris les régulateurs, à mieux comprendre et soutenir les différences.

Ce projet et ses stratégies de validation ont été discutés dans un récent Forum de l’Association des médicaments parentéraux à l’inspection visuelle. De plus, la validation et les considérations liées aux bonnes pratiques de fabrication (BPF) sont discutées dans un récent Blog de Syntégon.

Des avantages au-delà de la machine.

Maximiser le taux de détection des défauts améliore la qualité et la sécurité des clients, en l’occurrence les patients d’Amgen. La réduction du nombre de faux rejets réduit les déchets, les retouches et les coûts globaux.

« Le résultat final est que nous détectons plus efficacement les défauts et nous sommes également plus efficaces à ne pas rejetant un bon produit. L’avantage se situe donc aux deux extrémités – du côté qualité et du côté efficacité de notre opération – permettant à Amgen de fournir des produits de qualité à chaque patient à chaque fois », a déclaré Soto.

Zanardi de Syntegon ajoute que la solution d’IA simplifie les « recettes de vision » pour réduire les temps d’inactivité et les changements de vitesse. À son tour, le système réduit le recours à des ingénieurs expérimentés, qui, selon lui, sont traditionnellement «les seuls à pouvoir créer et ajuster les recettes de vision traditionnelles».

Soto a fait l’éloge du soutien qu’il a reçu de la direction, ainsi que de sa collaboration productive avec le personnel de Syntegon.

Zanardi dit que les prochaines actions de Syntegon incluent des solutions d’IA pour les machines au-delà de son portefeuille de machines d’inspection, et rapporte que la société « travaille actuellement sur plusieurs autres projets avec des clients du monde entier ».