Avancées dans la fabrication de cathéters

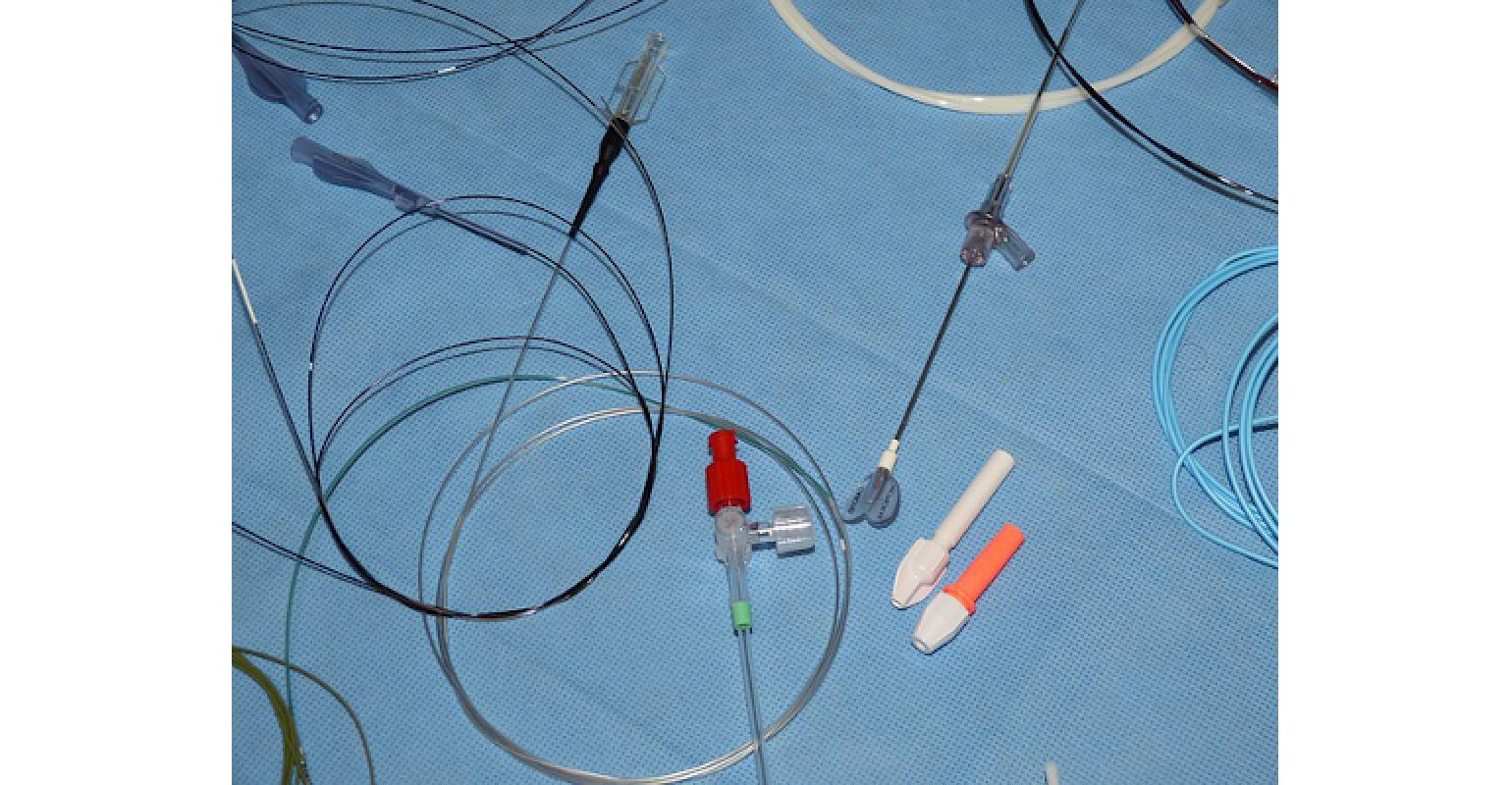

Les conférenciers de MD&M BIOMEDigital ont discuté des matériaux et des conceptions de tiges complexes pour la fabrication de cathéters.

Barry Schnur, PDG de David Schnur Associates, a animé une discussion technique animée sur les nouveaux matériaux et procédés pour les systèmes d’administration interventionnelle chez MD&M BIOMEDigital. Les panélistes de « DSA Critical Insights : Advanced Catheter Manufacturing » comprenaient Jochen Ulmer, vice-président des produits médicaux chez Euroflex et G. Rau GmbH ; Robert Foley, président de Cobalt Polymers ; Darren Vine, directeur du développement commercial et du marketing chez XL Precision ; et Ryan Balco, directeur de l’unité commerciale, arbres conçus chez Nordson Medical.

Schnur a commencé cette session par une discussion avec Ulmer sur le nitinol et sur ce qui fait de ce matériau une option plus intéressante pour les fabricants de cathéters. Schnur a demandé à Ulmer d’expliquer ce que l’on entend par tube en nitinol de qualité cathéter, et Ulmer a déclaré qu’il existe deux manières pour les fabricants d’examiner les tubes en nitinol, en fonction de leurs besoins. « L’un est principalement motivé par les tolérances de paroi OD et ID », a-t-il déclaré. « C’est du point de vue des dimensions, c’est ce qui le motive. »

L’autre est la capacité de fabriquer les pièces longues qui sont généralement nécessaires à la fabrication de cathéters. Un processus de fabrication continu a l’avantage de réduire le vrillage, et il a dit que cela peut également réduire les coûts.

En discutant des applications les mieux adaptées aux tubes de qualité cathéter, Ulmer a noté quelques exemples tels que « les cathéters sur fil ou où vous avez un tube intérieur où vous poussez le fil de guidage et vous avez un tube extérieur où vous exercez la pression à travers , par exemple, faire exploser le ballon. Il a également commenté que le nitinol est exceptionnel dans certaines applications qui nécessitent une super élasticité. « Vous pouvez donc le plier très loin, et il reprend sa forme d’origine une fois qu’il est relâché », a-t-il expliqué.

En raison de la demande croissante de nitinol, Ulmer a déclaré qu’Euroflex a récemment ouvert une usine au Costa Rica, ce qui, selon lui, a profité à son entreprise en étant plus proche des clients aux États-Unis.

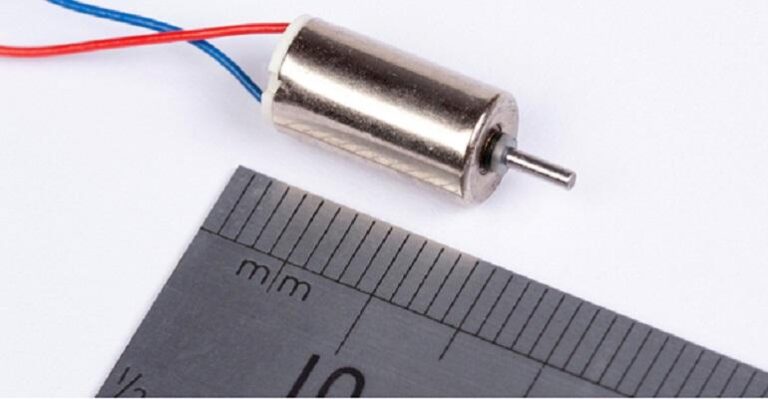

Schnur s’est ensuite tourné vers Balco pour se renseigner sur les capacités de Nordson Medical et sur ce que fait son entreprise pour minimiser les temps de cycle de R&D. Il a noté que les arbres complexes nécessitent généralement plusieurs passes avant d’arriver à une conception finale, et a interrogé Balco sur l’outil de modélisation SimShaft de l’entreprise et son impact sur le prototypage.

Balco a expliqué que SimShaft est un progiciel quantitatif qui permet à l’utilisateur d’entrer certaines configurations de conception d’arbres composites, qu’il s’agisse d’une couche pour voir comment une seule extrusion pourrait fonctionner, ou de plusieurs couches pour savoir comment un arbre composite pourrait fonctionner et se comporter. « C’est un excellent outil pour une sorte de référence et d’analyse comparative, un point de départ pour l’endroit où nous envisageons le développement », a déclaré Ryan. « Et ensuite, nous permettant de créer plusieurs itérations, en apportant des modifications, [which] peut-être des modèles de bobines différents, des fils différents, des modèles de tresses différents, un nombre différent de départs pour vos fils de tresse », a-t-il poursuivi. « Nous saisissons toutes ces différentes variables et obtenons une sortie de calcul qui nous donne un point de départ directionnel précis pour un développement rapide. »

Balco a poursuivi en disant que « Nous pouvons découper chaque segment individuel du cathéter en une pièce autonome et voir comment cela fonctionnera si nous modifions différentes caractéristiques de conception et jouons avec ces variables », et a noté que l’outil peut être utilisé pour tout, des microcathéters aux cathéters de guidage cardiovasculaires standard en passant par les applications structurelles complexes de type cardiaque.

Ensuite, Foley de Cobalt Polymers a parlé des tubes thermorétractables en polyoléfine et Pebax de Cobalt et de leur interaction avec d’autres matériaux tels que le nitinol, des propriétés de chaque thermorétractable et des applications de cathéter auxquelles il correspond le mieux, comme les tiges, les hypotubes découpés au laser ou fils. Il a également mentionné la combinaison de qualités thermodurcissables/thermoplastiques de Pebax qui lui permet de se lier à des substrats tels que des hypotubes et des nylons coupés en spirale sans avoir besoin d’adhésifs. Schnur lui a demandé de montrer au public comment l’utilisation du thermorétractable Pebax pourrait se comparer à un processus de refusion pour obtenir une veste Pebax sur quelque chose.

« Dans le processus de refusion standard, vous avez votre substrat, mais vous devez ensuite dimensionner votre Pebax en fonction de votre substrat, puis votre gaine FEP par-dessus, puis tout ce qui est récupéré, puis la gaine FEP est enlevée. Vous êtes limité dans la mesure où vos diamètres que vous pouvez utiliser en raison de ce rapport de rétraction très limité que vous avez avec ce FEP, par rapport à simplement prendre un morceau de thermorétractable, dimensionner pour chauffer votre substrat, appliquer la chaleur, récupérer et il passe à votre prochain processus. Donc, un processus rapide très rationalisé par rapport à une refusion.

Le dernier orateur était Vine, et Schnur l’a invité à parler des avantages de l’utilisation d’un hypotube découpé au laser dans un système d’administration. Darren a déclaré qu’avec un hypotube découpé au laser, il peut y avoir une résistance élevée au pliage en raison de la nature de l’hypotube. Une résistance élevée au couple est également un gros avantage, selon le type de motif découpé au laser, a déclaré Darren.

« Ce que nous avons également pu faire avec le tube de découpe laser, c’est que le long de cet arbre, vous pouvez placer les caractéristiques dans le tube », a déclaré Darren. « Vous pouvez y insérer de petites caractéristiques en forme de languette, des fenêtres, des trous de perçage pour y attacher un revêtement en PTFE, et vous pouvez également varier le type de motif que vous utilisez le long du tube pour obtenir une flexibilité et une rigidité différentes de la partie proximale fin à l’extrémité distale », a-t-il déclaré.

Schnur a terminé la conversation avec Vine en posant des questions sur les différentes manières dont XL travaille avec les clients. Vine a déclaré que cela allait de la collaboration avec les cinq plus grandes entreprises de dispositifs médicaux en leur fournissant des composants à des partenariats avec des fabricants sous contrat pour leur fournir des sous-ensembles. « Et dans une certaine mesure. nous sommes devenus leur fournisseur de choix pour tout ce qui concerne le métal, car ils sentent qu’ils ont une grande confiance en XL », a déclaré Vine. « Et puis nous avons des entreprises plus petites avec lesquelles nous traitons qui sont des équipementiers et qui disent : « Nous aimerions que vous fassiez tout ce type de sous-ensemble, que vous vous procuriez les matériaux, que vous les réunissiez et que vous les soumettiez à votre Salle blanche de classe 7.’ Nous sommes donc assez humbles pour traiter avec tout le monde », a-t-il conclu.

« DSA Critical Insights : Advanced Catheter Manufacturing » et d’autres sessions chez MD&M BIOMEDigital sont disponibles à la demande jusqu’au 7 mai. L’aide à l’inscription est disponible ici.