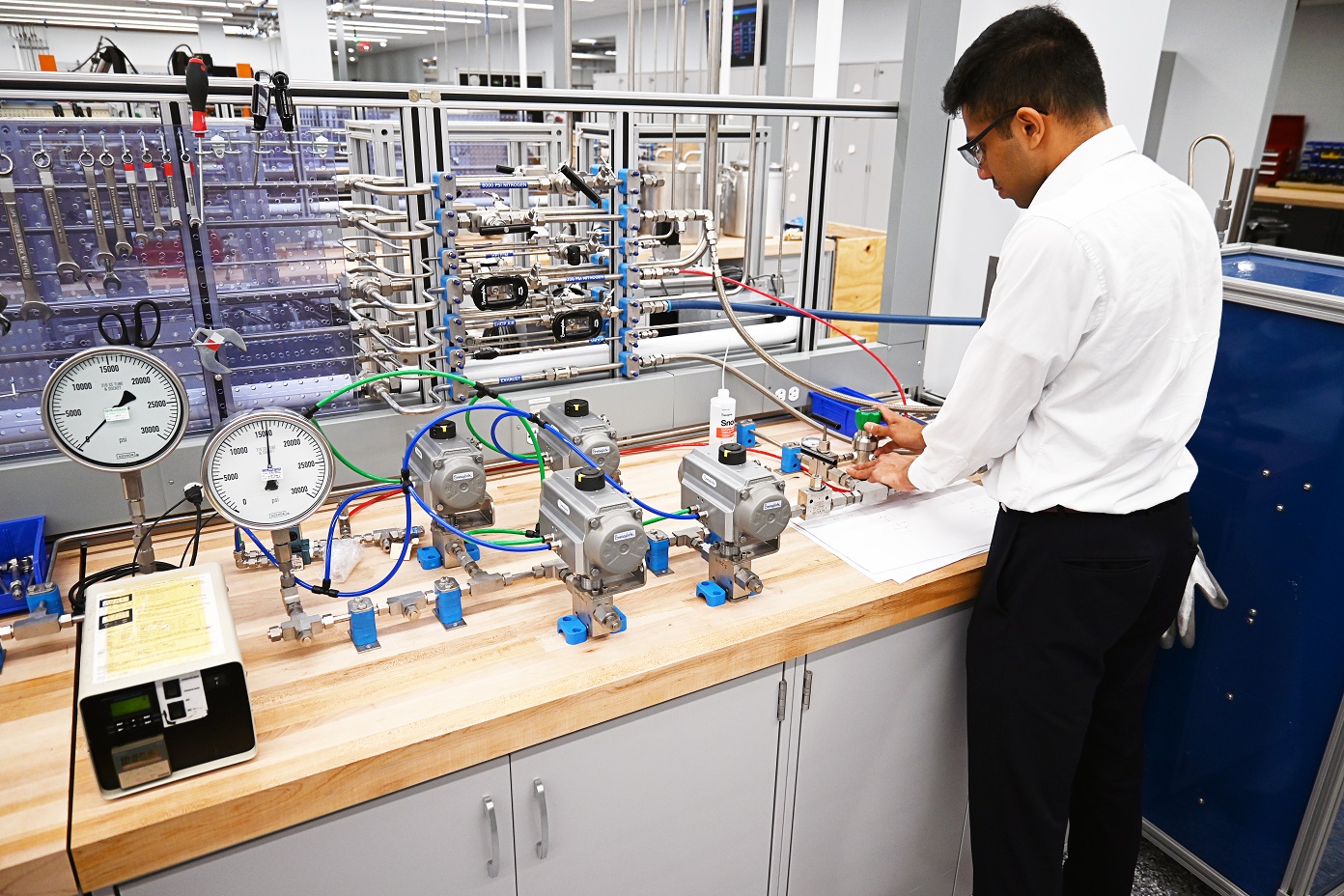

Des tests rigoureux sont nécessaires pour garantir les performances du régulateur de pression

Les régulateurs de pression sont utilisés dans une variété d’environnements industriels, il est donc important de s’assurer qu’ils fonctionnent efficacement.

Pour que les systèmes de fluides industriels fonctionnent à plein régime, il est important que les régulateurs de réduction de pression et les régulateurs de contre-pression fonctionnent correctement. Les enjeux sont importants en cas de défaillance d’un régulateur car ils font partie intégrante du bon fonctionnement d’un système de fluides performant. Non seulement cela coûte-t-il cher si des fluides sont accidentellement rejetés dans l’environnement, mais la perte de pression à la suite d’une défaillance du régulateur peut nuire aux performances du système et présenter des risques importants pour la sécurité.

Aussi critique soit-il pour éviter ces problèmes, leur prévention commence lorsque vous sélectionnez et spécifiez des régulateurs. Au cours de ce processus initial, vous devez demander au fabricant quels tests il effectue pour s’assurer que ses régulateurs fonctionnent comme prévu. Si les régulateurs réussissent une série de tests robustes, vous pouvez être sûr qu’ils seront capables de résister à des conditions de terrain difficiles pendant de plus longues périodes.

Les régulateurs doivent subir une batterie de tests robustes pour confirmer qu’ils peuvent faire confiance pour travailler dans des conditions de terrain difficiles.

La combinaison de l’excellence en ingénierie et d’une analyse méticuleuse en laboratoire pourrait améliorer les chances que vos régulateurs fonctionnent comme promis.

Sommaire

Méthodes de test du régulateur

La profondeur et l’étendue des tests du régulateur dépendent du fabricant car il n’existe pas de test standard unique qui s’applique à toutes les industries. Une telle variabilité entraîne des différences dans la rigueur des tests de produits.

Par conséquent, lors de la sélection et de la spécification des régulateurs, consultez votre fournisseur pour confirmer que les produits sont conçus et testés pour répondre aux applications réelles les plus strictes. La modélisation prédictive peut fournir le cadre théorique pour anticiper les performances, qui peuvent ensuite être prouvées à l’aide de méthodologies de test pratiques. Quelques-uns des tests les plus importants incluent.

Lors de la sélection et de la spécification des régulateurs, consultez votre fournisseur pour confirmer que les produits sont conçus et testés pour répondre aux applications réelles les plus strictes.

Test d’éclatement. Les régulateurs de pression doivent conserver leur intégrité même lorsqu’ils fonctionnent sous des pressions élevées. Les ingénieurs de conception peuvent déterminer si leurs produits le feront en utilisant des tests d’éclatement, qui soumettent les régulateurs à des pressions qui dépassent de loin la pression opérationnelle attendue. Les fabricants les plus fiables conçoivent leurs produits pour qu’ils fonctionnent régulièrement sous des pressions nettement plus élevées que celles qu’ils verront sur le terrain.

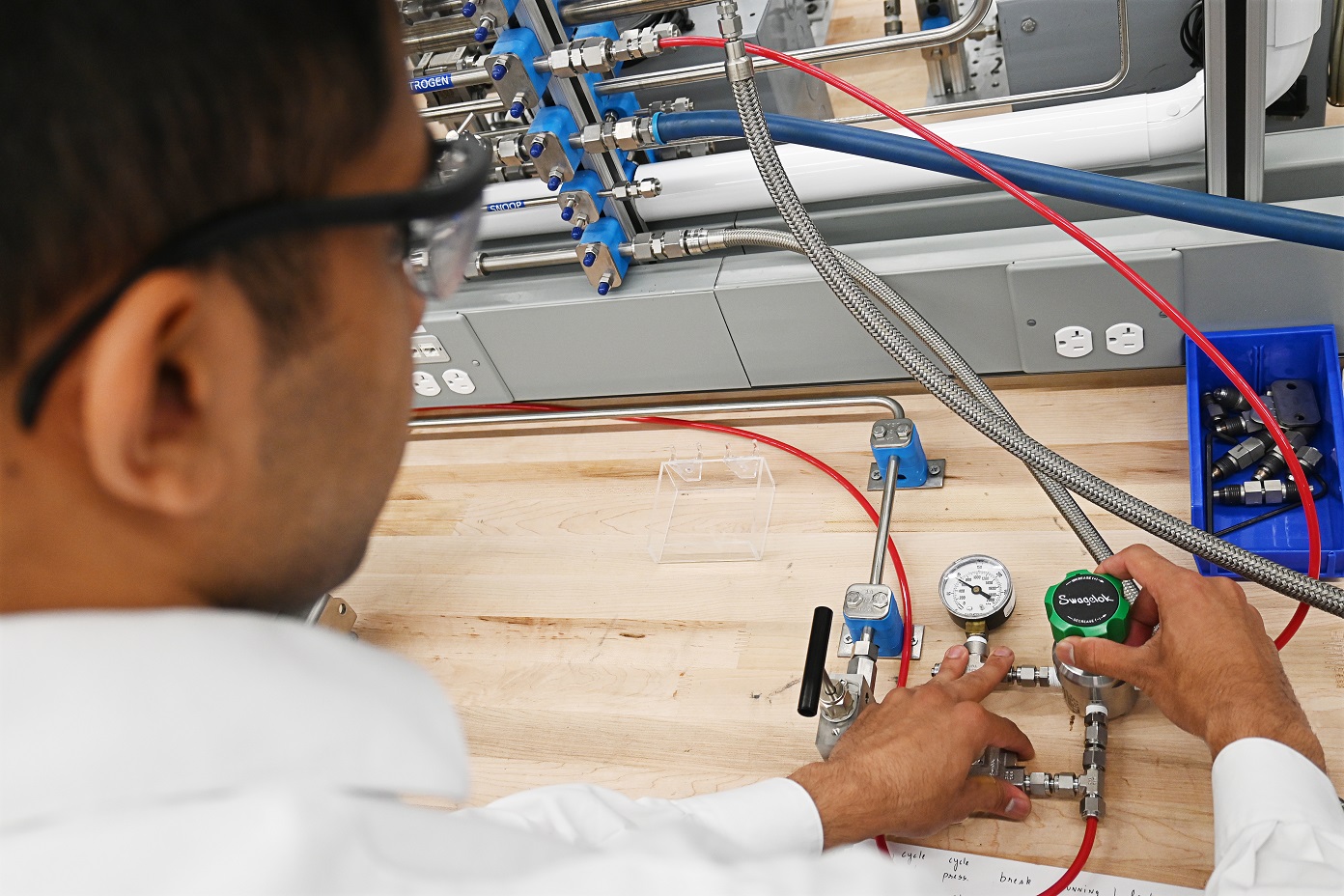

Essais dynamiques des fluides. Envisagez un détendeur chargé de réduire la pression de 6 000 psi à l’entrée à 100 psi à la sortie. Pour obtenir une pression stable et fiable à la sortie du régulateur sur une plage de débits de fluides, les concepteurs doivent noter les pièges à vitesse potentiels ou les points d’accumulation de pression dans le régulateur. Même de minuscules incohérences de conception peuvent entraîner une perte de pression d’un régulateur au niveau du flux de sortie, ce qui pourrait signifier que le régulateur sera moins performant sur le terrain.

La dynamique des fluides numérique (CFD) et les tests de débit pratiques sont quelques-unes des principales méthodes par lesquelles les concepteurs étudient les zones de pression dans le régulateur pour s’assurer que l’appareil détecte avec précision et contrôle ainsi la pression de sortie selon les spécifications du système. La CFD utilise des analyses numériques et des structures de données pour analyser et résoudre des problèmes impliquant des écoulements et des pressions de fluide. En identifiant ces influences potentielles sur les pressions et les débits à l’intérieur du régulateur, les concepteurs sont mieux à même de concevoir avec précision un produit qui peut contrôler avec précision la pression de sortie pour répondre à la pression de consigne requise d’une application, ce qui est finalement un indicateur de la qualité du régulateur.

Test de l’effet de la pression d’alimentation. La dépendance à l’entrée, également connue sous le nom d’effet de pression d’alimentation (SPE), fait référence à une situation dans laquelle un changement de pression d’entrée affectera directement la pression de sortie. Lorsque la pression d’entrée augmente, il y aura une diminution évidente de la pression de sortie. En revanche, une baisse de la pression d’entrée entraînera une augmentation correspondante de la pression de sortie.

Bien que la SPE affecte tous les régulateurs à des degrés plus ou moins importants, il incombe au fabricant de la prévoir et de la minimiser. Votre fournisseur devrait être en mesure de vous fournir un tableau décrivant les changements de pression de sortie par rapport à la pression d’entrée. Les tests SPE sont utilisés dans le processus de développement pour aider les concepteurs à minimiser cet effet.

Test des éléments du cycle de vie. La longévité du service est une chose sur laquelle les opérateurs devraient pouvoir compter une fois le régulateur installé. Des tests de cycle de vie doivent être appliqués pour s’assurer que le régulateur fonctionnera comme spécifié pendant le processus de conception.

Les tests de cycle de vie peuvent être effectués sous forme de banc d’essai où les ingénieurs exécutent une gamme de pressions, de modèles et de fréquences de cycle différents pour simuler des éléments du cycle de vie du produit. À l’aide de ces tests, les concepteurs peuvent mieux identifier quand et où les régulateurs peuvent commencer à tomber en panne, affectant leurs performances. Cette compréhension permettra aux ingénieurs de conception de produire des régulateurs capables d’éviter ces modèles d’usure prévisibles et d’assurer la longévité du produit.

Essais thermiques. Enfin, les organismes de réglementation doivent être capables de fonctionner efficacement dans diverses conditions environnementales différentes. C’est pourquoi les ingénieurs de conception doivent effectuer des tests thermiques pour s’assurer que les régulateurs seront capables de résister à différentes conditions thermiques.

Par exemple, les régulateurs de pression en acier inoxydable sont souvent utilisés dans des applications industrielles générales dans lesquelles ils offrent des performances fiables dans la plupart des circonstances. Cependant, lorsque des températures extrêmement élevées et basses sont introduites dans l’équation, les performances du joint peuvent être compromises.

Des températures extrêmement élevées peuvent faire gonfler certains matériaux élastomères. En revanche, des températures extrêmement basses peuvent entraîner un raidissement et un rétrécissement des matériaux. Dans les deux cas, les joints ne fonctionneront pas comme prévu, ce qui entraînera de mauvaises performances du régulateur. Les tests thermiques permettent aux concepteurs de comprendre et d’établir les limites de la capacité du produit.

Ce que les tests de régulateurs robustes signifient pour vous

Le test ultime pour les régulateurs est leur performance dans les systèmes de fluides industriels du monde réel. Dans le cas des régulateurs de pression, ils doivent contrôler les pressions du système de manière sûre et fiable et conformément aux normes exactes attendues par les opérateurs.

La façon dont les fabricants conçoivent et testent leurs régulateurs déterminera leurs performances. Lorsque vous décidez quels régulateurs vous conviennent, consultez votre fournisseur pour connaître les spécificités de leur processus de test afin de vous assurer qu’ils répondent aux exigences de performance les plus strictes. Dans la plupart des cas, votre fournisseur sera en mesure de vous aider dans l’évaluation de vos besoins en régulation de pression et devrait être en mesure de fournir une solution qui vous permette de réussir à court et à long terme.