La sécurité devient plus intelligente : inspecter la nouvelle ère de la sécurité alimentaire

Le spécialiste de la détection des métaux, Fortress Technology, examine comment les équipements d’inspection intelligents contribuent à inaugurer une nouvelle ère de sécurité alimentaire.

Au-delà de l’identification des contaminants, une technologie plus intelligente est utilisée à l’intérieur ou à côté des systèmes d’inspection pour améliorer l’efficacité, la conformité et, en fin de compte, la rentabilité. Alors que les tendances de consommation, les méthodes de production et les plates-formes de livraison continuent d’évoluer à un rythme rapide, la Food and Drug Administration (FDA) des États-Unis a abordé ces changements avec sa nouvelle ère de sécurité alimentaire plus intelligente.

S’appuyant sur sa loi sur la modernisation de la sécurité alimentaire (FSMA), l’initiative propose une nouvelle approche de la sécurité alimentaire qui consiste à tirer parti de la technologie et d’autres outils pour créer un système alimentaire plus sûr, plus numérique et traçable. En plus d’offrir des conseils sur la mise en œuvre de la traçabilité technologique, le plan directeur de la FDA souligne le besoin d’outils et d’approches plus intelligents pour la prévention et la riposte aux épidémies, de nouveaux modèles commerciaux, la modernisation de la vente au détail et la culture de la sécurité alimentaire.

Bien que le plan décennal ait été initialement prévu pour une sortie au printemps 2020, il a dû être retardé jusqu’en juillet en raison du coronavirus. Cependant, la pandémie en cours et les défis qu’elle a présentés aux fournisseurs de produits alimentaires ont accéléré le besoin d’équipements d’inspection plus avancés avec une plus grande connectivité et des capacités de capture de données.

Sommaire

Des tests numériques pour une meilleure traçabilité

Comme le suggère la nouvelle législation alimentaire, la traçabilité est, et continuera d’être, une priorité clé. La vitesse à laquelle une entreprise alimentaire peut identifier publiquement la source d’un contaminant est impérative et peut minimiser les dommages causés par un rappel. Alors que les systèmes d’inspection tels que les détecteurs de métaux et les rayons X sont une première étape intégrale du contrôle qualité, une gestion appropriée avec des tests réguliers est essentielle pour assurer une protection optimale.

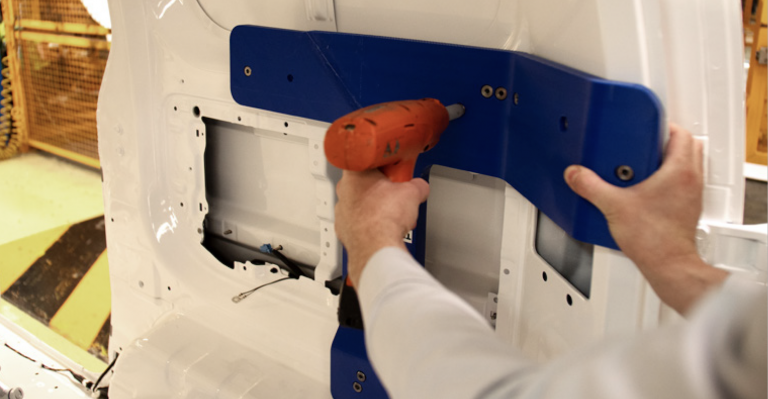

Dans son plan directeur, la FDA discute de la faisabilité d’inspections à distance, virtuelles et/ou de composants d’entreprises étrangères et nationales. Ce principe peut également être appliqué au processus de test des détecteurs de métaux et des machines à rayons X. Un logiciel de test numérique automatique, par exemple, commence à être accepté par l’industrie. Cette technologie est conçue pour compléter les processus manuels, permettant d’activer les tests et les enregistrements automatiquement et même à distance si nécessaire.

Tirer parti des concepts numériques pour cette étape critique de la conformité en matière de sécurité alimentaire fournit aux fabricants une véritable mesure de la performance de chaque machine d’inspection. Les tests d’interopérabilité éliminent non seulement le risque d’erreur humaine, mais réduisent également les coûts de main-d’œuvre et les risques pour la sécurité associés aux contrôles manuels, en plus de fournir une piste d’audit fiable à des fins de traçabilité.

De l’échec papier à la piste numérique

La prochaine étape de la nouvelle phase de la sécurité alimentaire implique l’élévation des systèmes qui fonctionnent actuellement sur papier. Comme le montre la récente vague de rappels d’aliments, la tenue de dossiers sur papier est une faille dans l’armure des progrès des efforts de suivi et de traçabilité. Cela entrave également la traçabilité nécessaire pour mieux comprendre et répondre à la chaîne d’approvisionnement de plus en plus complexe en cas de circonstances sans précédent telles que la pandémie de COVID-19.

Des outils numériques avec un logiciel d’audit sans papier et une capture de données aident à résoudre ces problèmes, permettant aux fabricants et aux détaillants de retirer plus rapidement les produits potentiellement dangereux du marché et d’examiner la cause première des mesures préventives. Lorsqu’ils vont de l’avant avec une initiative de suivi et de traçabilité, les fournisseurs de produits alimentaires doivent rechercher des spécialistes des machines d’inspection qui peuvent travailler à leurs côtés pour permettre la collecte de données et les rapports électroniques.

De nouveaux systèmes avancés avec collecte de données et routines de test sans papier deviendront plus répandus à l’avenir. Par exemple, les fabricants peuvent opter pour une combinaison de détecteur de métaux et de trieuse pondérale capable de préconfigurer chaque test selon le code de pratique du détaillant et le produit inspecté. Des capteurs intégrés peuvent confirmer quand un contrôle a été effectué, générant un rapport de diligence raisonnable numérique daté qui est signé par l’opérateur sur l’écran pour une transparence totale.

La capture de données intégrée avec accès à distance signifie que les responsables de l’assurance qualité peuvent dépanner et générer des rapports à partir de leur téléphone, ordinateur portable ou tablette, avec les paramètres de test et les fonctionnalités des machines en un seul endroit. Ce n’est qu’un cas qui illustre l’avenir de la gestion de la sécurité alimentaire, et où la disponibilité d’outils numériques contribue à améliorer la visibilité et l’efficacité à tous les niveaux.

L’avenir de la technologie de détection de métaux

Pour réaliser pleinement le cadre basé sur la prévention défini par la FSMA, il faut envisager de rendre les processus plus efficaces et efficients. Autant les fabricants de produits alimentaires doivent adopter des équipements d’inspection avec des niveaux de sensibilité améliorés, un critère tout aussi important est d’éliminer les faux rejets.

L’identification du métal dans les produits conducteurs peut impliquer de changer la fréquence pour minimiser l’effet. Cependant, cela peut avoir un impact dévastateur sur la précision d’un détecteur, car les opérateurs peuvent réduire la sensibilité au point de passage des contaminants.

Pour surmonter ce problème, certaines entreprises agroalimentaires se tournent vers des systèmes avancés qui offrent une détection multi-orientation et multi-scan. Par rapport aux détecteurs de métaux alimentaires traditionnels à fréquence unique ou double, cette nouvelle méthodologie utilise plusieurs jeux de bobines pour piloter instantanément les champs électromagnétiques dans différentes directions. Plutôt que de manquer un contaminant métallique parce qu’il ne s’est pas aligné sur un champ spécifique, il recherche des signaux sur un large spectre, sous différents angles. La perturbation la plus forte d’un champ compense le signal plus faible d’un autre. Essentiellement, c’est comme faire fonctionner plusieurs systèmes à la fois.

De manière critique, cette nouvelle approche de la détection des métaux résout plusieurs limitations précédentes. Notamment, effet d’orientation et identification des contaminants métalliques plats dans le produit avec un profil latéral bas. En plus d’éliminer le risque de faux rejets et d’assurer une haute sensibilité, un logiciel intégré de suivi automatique des produits et de capture de données augmentera encore la transparence et la traçabilité.

Détection aux rayons X ou aux métaux : pourquoi il y a de la place pour les deux

Le contaminant le plus courant reste le métal, par exemple les fragments qui se détachent lors des opérations de découpe et de mélange mécaniques. Cependant, le verre provenant du stockage ou de l’emballage, les plastiques durs introduits par des outils et des équipements fatigués, et les os d’animaux ou d’autres pièces sont tous des risques potentiels pour la sécurité, faisant de la radiographie un outil important pour de nombreux fabricants aujourd’hui.

Lorsqu’il s’agit d’adopter des technologies et des approches plus intelligentes, il n’est pas sage d’opposer détection de métaux et rayons X. Selon l’application, les deux ont leur place dans la chaîne de production d’un fabricant de produits alimentaires. Les détecteurs de métaux font partie intégrante de l’identification de tous les types de métaux, tandis que les machines à rayons X valent la peine d’investir s’il existe un risque de contamination d’autres matières étrangères à condition qu’elles puissent être détectées par rayons X. Il est conseillé de tester avant d’investir.

L’aménagement des usines et l’emplacement des machines d’inspection sont une autre considération importante. Lorsqu’ils travaillent ensemble, un système à rayons X privilégiera une position en ligne, alors que les détecteurs de métaux sont mieux placés vers la fin de la chaîne de traitement, souvent après l’emballage.

Alors qu’un appareil à rayons X sera capable de détecter des choses qu’un détecteur de métaux ne peut pas détecter et vice-versa, les deux sont en fin de compte des technologies complémentaires. Il en va de même pour les systèmes d’inspection avancés et les programmes de salubrité des aliments bien exécutés. La technologie intelligente doit être mise en œuvre parallèlement à des approches plus efficaces et modernes des mesures préventives et des stratégies de sécurité. Alors que la chaîne d’approvisionnement devient de plus en plus complexe, il est donc essentiel de travailler en étroite collaboration avec un fournisseur de solutions qui peut vous aider à maximiser les avantages de votre équipement et à suivre le rythme d’une industrie en constante évolution.

Fortress Technology Ltd. est une entreprise privée basée à Toronto. Fortress Technology est le seul fabricant de détecteurs de métaux qui, depuis sa création en 1996, fabrique des détecteurs de métaux sur mesure pour répondre aux besoins, aux applications et aux spécifications de ses clients tout en garantissant des performances optimales.