La technologie Melt Profile améliore la qualité des pièces et la cohérence du moulage par injection

Le Melt Profiler développé par Md Plastics alerte les mouleurs de l’état de la fonte avant qu’elle ne soit injectée dans la cavité, ce qui leur donne une bien meilleure chance de mouler des pièces de qualité de manière cohérente.

« Vous ne pouvez pas gérer ce que vous ne pouvez pas mesurer » est une citation célèbre de W. Edwards Deming, le gourou de la qualité des années 1980. En ce qui concerne le processus de moulage par injection plastique, Michael Durina, fondateur de Md Plastics, a donné sa propre version de ce dicton : « Vous ne pouvez pas gérer ce que vous ne pouvez pas contrôler, et vous ne pouvez pas contrôler ce que vous ne pouvez pas contrôler. mesure. »

Durina s’est rendu compte que l’une des variables les plus importantes dans le processus de moulage par injection était ne pas en cours de collecte – la température de la fonte à l’intérieur du baril. Les écarts de température de fusion entraînent des écarts de viscosité, ce qui peut entraîner des « fluctuations sauvages » dans les poids des pièces et la pression d’injection nécessaires pour atteindre le point de commutation VP, a expliqué Durina. Le résultat final est un processus instable et une qualité de pièce incohérente. Ce fait a conduit Durina à développer la marque Melt Profiler de son entreprise, un système qui mesure le « travail » thermique effectué sur les polymères à une vitesse de 157 fois par seconde et calcule des mesures clés pour distinguer les bonnes des mauvaises pièces.

Alors qu’il a fallu plusieurs années à Durina pour développer le Melt Profiler, il a fallu encore plus de temps pour amener l’industrie à s’asseoir et à en prendre note. « Les gens essaient de mesurer la température de fonte depuis les années 1980 », a déclaré Durina dans une interview avec PlastiquesAujourd’hui. « Nous avons pris le relais il y a environ six ans et avons passé d’innombrables heures à essayer de concevoir et de fabriquer un capteur capable non seulement de résister aux pressions et aux températures, mais également de générer un signal précis. Après beaucoup d’essais et d’erreurs, nous l’avons finalement fait.

Voir directement dans le canon

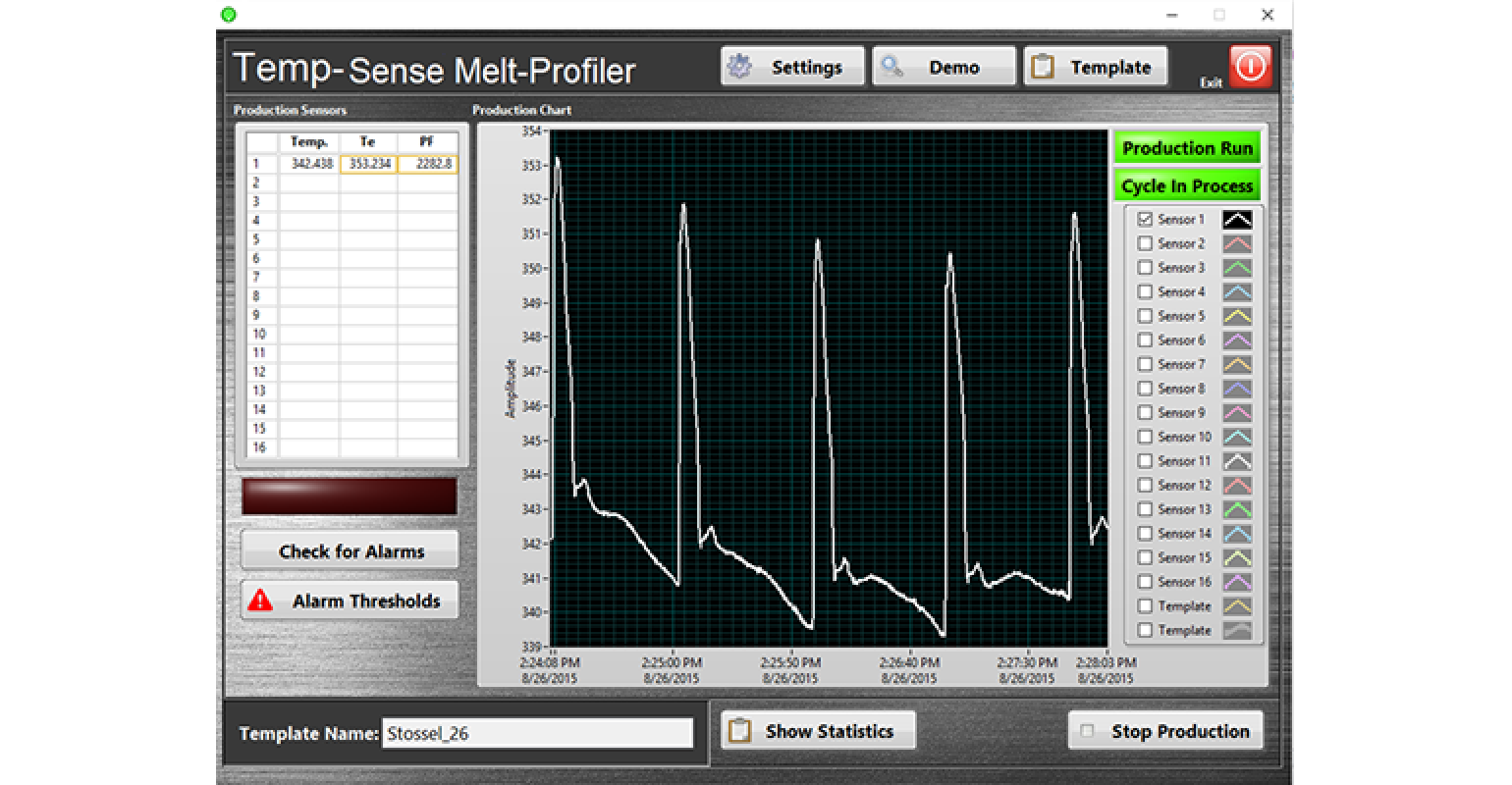

« La beauté de cette technologie est qu’elle vous permet de voir dans le canon pour la première fois avec un affichage graphique de haute qualité que nous transformons en données numériques pour calculer nos modèles mathématiques », a déclaré Durina. « Être capable de connaître l’état de la fonte avant de l’injecter dans la cavité donne aux mouleurs une bien meilleure chance de mouler des pièces de qualité de manière cohérente. » Mais le Melt Profiler fait plus que cela. Il donne également aux mouleurs des informations cruciales sur ce qui se passe pendant l’injection. Par exemple, les dérapages du clapet anti-retour sont flagrants. Ceci est essentiel car un processus robuste nécessite des clapets anti-retour (VNR) pour fonctionner correctement.

« La préparation d’une fonte de haute qualité est d’une importance primordiale », a déclaré Durina. « Nous ajoutons de la valeur en permettant au mouleur de voir à quel point la machine prépare et distribue la fonte, ce qui est un monde complètement différent de ce que d’autres apportent sur le marché, puisque notre compétence principale est la conception de vis et de VNR. »

Dave Martzall, vice-président et directeur général de Plastic Moulding Manufacturing (PMM), a déclaré PlastiquesAujourd’hui que l’entreprise a installé un Melt Profiler sur une presse qui moule une pièce à haute tolérance pour un assemblage électronique. « Le directeur de l’usine John Olney était plus qu’un peu sceptique », a déclaré Martzall. «Mais après l’avoir utilisé, il est devenu un vrai croyant. En fait, l’équipe de l’usine d’Olney à South Bend, IN, l’a si bien composé qu’il capte non seulement des plans courts, mais aussi des marques qui seraient presque impossibles à capter à l’œil nu. Olney a été tellement impressionné par l’efficacité du Melt Profiler qu’il a donné à Md Plastics un témoignage vidéo.

« Nous sommes très reconnaissants que Plastic Moulding Manufacturing ait rendu public son expérience Melt Profiler. La plupart des entreprises n’auraient pas permis cela. Cela montre leur engagement à rechercher et à essayer de nouvelles technologies pour faire avancer non seulement leur entreprise, mais l’industrie dans son ensemble », a déclaré Durina. « C’est une entreprise exceptionnelle qui fait du bien à ses clients. »

« Cette technologie est nécessaire depuis longtemps »

» PMM a récemment acheté trois autres systèmes Melt Profiler et envisage d’équiper l’ensemble de l’usine « , a déclaré Martzall, ajoutant que » cette technologie était nécessaire depuis longtemps « .

Martzall a expliqué que les machines de moulage typiques ne savent pas quand elles fabriquent de mauvaises pièces. « Vous pouvez définir les limites aussi serrées que vous le souhaitez, mais il est impossible de garantir que de bonnes pièces ont été fabriquées – il y a tout simplement trop de variables en jeu », a-t-il déclaré. « La particularité du Melt Profiler est qu’il prend en compte toutes ces variables et vous indique que votre température de fusion – et, par conséquent, votre viscosité – est là où elle doit être. Et si ce n’est pas le cas, une alarme se déclenche. Lorsque cela se produit, notre convoyeur inverse et supprime ces pièces de la chaîne de valeur.

« Vous surveillez la température de fusion à chaque coup et c’est l’une des choses les plus critiques que vous puissiez faire dans le moulage », a poursuivi Martzall. « Cela vous donne la température réelle de la masse fondue au niveau de la buse, qui fournit des informations très différentes de celles d’un capteur d’empreinte. Le Melt Profiler vous permet de savoir si vous dégradez votre matériau avant il pénètre dans la cavité.

PMM utilise des moules à 4, 8 et 16 cavités avec des systèmes de canaux conventionnels. Les poids des pièces vont de 7,3 et 10,48 à 325 grammes. Les problèmes de qualité rencontrés par PMM impliquaient de trier les pièces à la fois pour les plans courts et les problèmes de flash ou même dimensionnels. « Tout cela a disparu depuis que nous utilisons le Melt Profiler », a déclaré Martzall. « Tous nos problèmes se sont arrêtés et nous pouvons voir à quel point notre processus est reproductible d’un plan à l’autre. »

Martzall a noté que le Melt Profiler est convivial. « J’ai travaillé avec d’autres systèmes et le Melt Profiler est beaucoup plus facile à configurer. Cela ne nous a pris que 10 minutes environ.

Le Melt Profiler est également rentable. La mise en place de capteurs d’empreinte dans des moules est coûteuse, en particulier lorsque des moules à plusieurs empreintes sont utilisés. Le Melt Profiler représente environ un quart du coût d’installation des capteurs de cavité de moule, a noté Durina. « Notre MO est de rendre la machine plus intelligente que le moule. La machine est proactive. Dave (Martzall) possède plus de 200 moules dans l’usine de South Bend de PMM. S’il devait moderniser les 200 moules avec des capteurs d’empreinte, le coût serait exorbitant. Melt Profiler rend la machine plus intelligente de sorte qu’une fois que vous l’avez installée sur la machine, vous pouvez exécuter n’importe quel moule.

Durina a déclaré que le système de base comprend un capteur de trémie qui permet aux mouleurs de savoir si leur matériau a été préparé correctement avant de l’envoyer dans la trémie. « Il peut détecter de petits changements, par exemple si le matériau est aussi sec que vous le pensez », a-t-il expliqué. « La prochaine fois que vous exécuterez la pièce, vous pourrez alerter le système pour voir si quelque chose a changé dans le matériau. »

Martzall a déclaré que l’objectif de PMM est de dépasser les attentes des clients. Les clients automobiles de PMM apprécient particulièrement les données exploitées par le système Melt Profiler. « Nous pouvons imprimer les données d’une prise à l’autre et voir un motif », a-t-il déclaré. « Lorsque vous imprimez les données et constatez un processus reproductible et stable avec des pièces cohérentes, les clients sont assurés de disposer de pièces de haute qualité conformes aux spécifications. Savoir quelle est votre température de fusion pour chaque coup est essentiel ! »