L’ABS en fibre de carbone offre une voie vers l’outillage imprimé en 3D

Le premier matériau composite pour les imprimantes 3D de la série F123 de Stratasys est 15 % plus résistant et plus de 50 % plus rigide que l’ABS standard, sans le poids du métal.

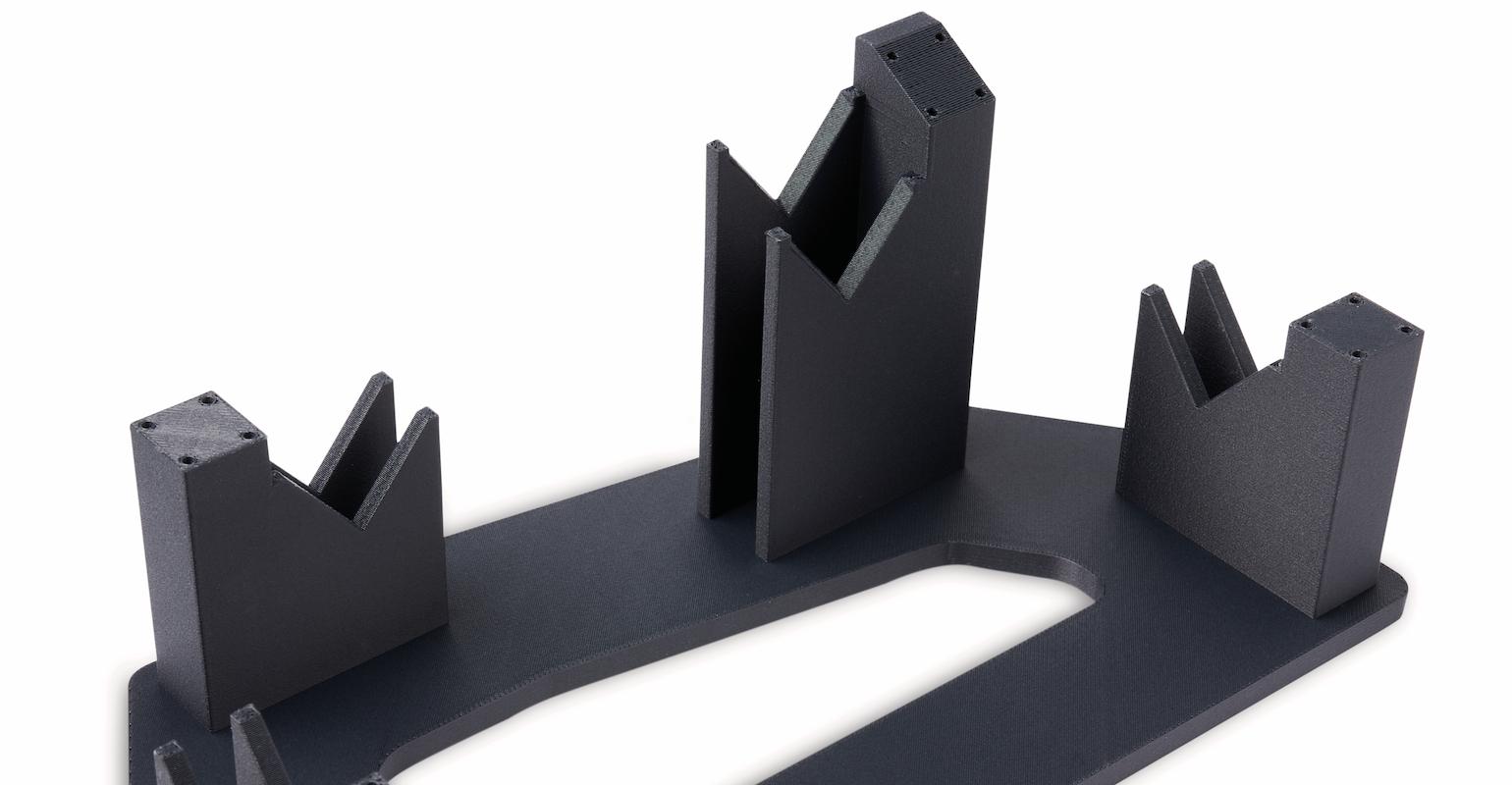

Stratasys Ltd. a introduit un matériau en fibre de carbone à base d’ABS pour sa gamme d’imprimantes 3D de la série F123, le premier matériau composite pour la plate-forme. Les matériaux en fibre de carbone se sont avérés extrêmement populaires sur les imprimantes 3D FDM à l’échelle industrielle de Stratasys pour une variété d’applications finales telles que les gabarits, les montages et l’outillage. Avec FDM ABS-CF10, Stratasys rend désormais la fibre de carbone beaucoup plus accessible à la communauté de l’ingénierie et de la fabrication avec les imprimantes 3D hautes performances F170, F270 et F370.

Les propriétés matérielles du FDM ABS-CF10, avec 10 % de fibre de carbone hachée, en font une alternative intéressante aux pièces métalliques. En fait, le matériau est 15 % plus résistant et plus de 50 % plus rigide que l’ABS standard, sans le poids du métal, et peut être imprimé avec un haut degré de précision. Le matériau hydrosoluble QSR Support permet d’imprimer en 3D des pièces complexes et complexes sans retrait manuel fastidieux du support.

Marshall Aerospace and Defence Group, basé au Royaume-Uni, est spécialisé dans la conversion et la modification d’avions militaires, civils et d’affaires, ainsi que dans l’ingénierie de véhicules de défense et la fabrication d’abris. La société utilise à la fois des imprimantes 3D Fortus 450mc et F370 pour diverses applications d’outillage.

« Tous les outils que nous créons ont des exigences différentes et souvent uniques », a déclaré Chris Botting, responsable de l’ingénierie des matériaux et de l’environnement chez Marshall. « Nos imprimantes 3D F370 nous offrent la possibilité de choisir parmi une variété de matériaux en fonction des demandes d’application tout en produisant des pièces fonctionnelles. L’impression 3D de pièces que nous aurions historiquement fabriquées en métal a permis de réduire considérablement les coûts par rapport à l’usinage de la pièce en aluminium, tout en réduisant le poids global de la pièce. Nous sommes impatients de commencer à réaliser les avantages du FDM ABS-CF10 pour créer des aides à la fabrication comme nous l’avons fait avec nos autres matériaux en fibre de carbone.

L’analyse interne de Stratasys suggère que le marché de la fabrication additive pour les gabarits et accessoires en polymère devrait croître à un taux annuel de 14,2 % entre 2019 et 2023, pour atteindre près de 600 millions de dollars, soit le double du taux de croissance des quatre années précédentes. Avec son matériau FDM ABS-CF10, Stratasys se concentre particulièrement sur les applications dans les secteurs de l’aérospatiale, de l’automobile, de l’industrie et des loisirs. Les applications de pièces comprennent les effecteurs terminaux utilisés avec les robots industriels, les aides ergonomiques telles que les aides au levage et les outils à main, et les dispositifs d’alignement sur les chaînes de montage.

« Il y a une raison pour laquelle les fabricants se tournent de plus en plus vers des matériaux en fibre de carbone imprimés en 3D », a déclaré Dick Anderson, vice-président principal de la fabrication de Stratasys. « Il est incroyablement solide, polyvalent et léger. Nous voulons permettre à tous nos clients FDM de profiter de ces caractéristiques matérielles. L’introduction de FDM ABS-CF10 est une étape importante dans la croissance de la présence de l’impression 3D dans l’industrie manufacturière mondiale.