L’analyse de données est-elle l’avenir de la fabrication ?

L’intelligence artificielle connectée via un système de collecte de données IoT peut réduire les temps d’arrêt et augmenter la prévisibilité, l’agilité et la variabilité des usines.

Les fabricants commencent à utiliser l’intelligence artificielle (IA) pour soutenir l’optimisation des usines. Les capteurs IoT envoient des données sur les vibrations et la température des machines au cloud où les algorithmes d’IA comparent les données à une base de données croissante de signatures de machines. Chaque machine a sa propre signature de vibration et de température. Sur cette base, le système peut prédire si une machine va tomber en panne avant elle. Le système peut faire des recommandations sur la maintenance requise pour éviter les temps d’arrêt imprévus.

Augury est une entreprise qui utilise l’IA pour analyser les données des capteurs IoT. « Notre métier est de fiabiliser les lignes de production. Nous offrons un système clé en main complet pour la santé des machines. Cela inclut les capteurs, la connectivité et les algorithmes de données », Saar Yoskovitz, PDG de Augure, dit Nouvelles de conception. « Nous utilisons un type de capteur avec différentes technologies, notamment les vibrations, le magnétique et la température. Il s’agit d’un système holistique pour les équipements mécaniques et électriques tels que les entraînements et les moteurs. Il examine la santé du matériel à l’aide d’un logiciel d’intelligence artificielle. Le système couvre 80 % des machines des industries de transformation.

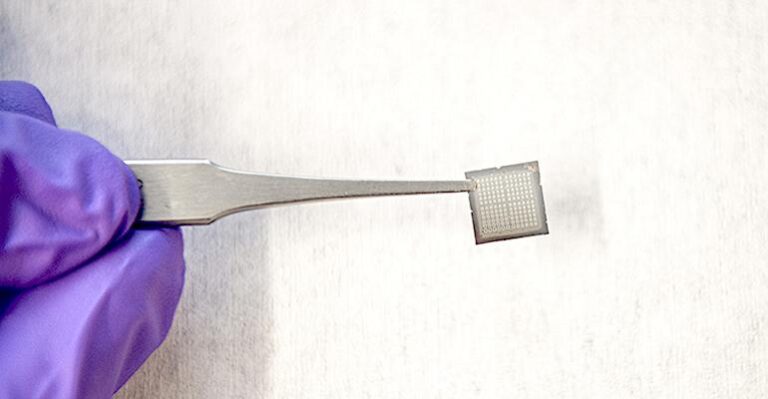

![Image Augury mise à jour[1].jpg](https://www.graph-id.fr/wp-content/uploads/2021/09/Lanalyse-de-donnees-est-elle-lavenir-de-la-fabrication.jpg)

Les capteurs Augury collectent les données de la machine et les envoient vers le cloud pour une analyse des données basée sur l’IA.

Une partie de la valeur du système réside dans sa capacité à communiquer avec le personnel de l’usine. « Plus qu’un simple diagnostic et l’envoi de l’alerte, le système s’assure que vous agissez sur les alertes. Les personnes sur la chaîne de production reçoivent des descriptions en anglais clair du problème », a déclaré Yoskovitz. « L’alerte explique ce qu’ils doivent faire pour réparer l’équipement. Il explique également combien de temps le matériel a avant qu’il ne tombe en panne. Pour le technicien plus expérimenté, nous offrons un plus grand degré d’analyse.

Sommaire

Lire les besoins des machines

Le défi de l’analyse de données est sa capacité à gérer la complexité de plusieurs machines. Chaque machine doit fonctionner de manière optimale pour que la ligne de production fonctionne efficacement. « Sur les lignes de production, ces machines sont complexes. Vous avez peut-être un moteur en train de mourir et vous devez remplacer un roulement ou ajouter plus d’huile. Vous devrez peut-être aligner la machine ou ouvrir ou fermer une vanne. Avec les machines les plus complexes, vous avez besoin d’un contexte opérationnel », a déclaré Yoskovitz. « C’est là que l’IA va. Peut-être que l’équipement vibre parce que la viscosité est trop élevée. Ou peut-être que la matière première est différente. L’outil analytique aide l’ingénieur avancé à localiser le problème.

Pour que l’analyse des données fonctionne correctement, il faut se connecter et partager des données provenant de systèmes disparates. « Le logiciel d’IA analyse les performances de chaque machine. L’humidité extérieure peut modifier le comportement de la machine. Vous avez des outils pour la production – MES et ERP – et vous avez des outils pour les actifs, les outils de performance des actifs de la machine », a déclaré Yoskovitz. « Le lien entre ces deux outils est le système de maintenance prédictive. Il peut consulter les mêmes données que le système de contrôle. Dans le passé, les systèmes ont eu des incitations concurrentes. Nous voulons aligner les deux sur les données.

L’avantage est la productivité et l’agilité.

Au-delà du simple maintien des machines en bon état de fonctionnement, l’analyse des données peut également analyser les performances optimales de la ligne globale. « Dans les années 2000, les ventes et le marketing se penchaient sur les revenus. Désormais, les revenus sont considérés comme un indicateur retardé. Les indicateurs avancés peuvent maintenant être le nombre d’appels téléphoniques », a déclaré Yoskovitz. « De même, nous avons des outils pour regarder les indicateurs de production en temps réel. La technologie a changé notre façon de travailler pour être plus productifs. Nous utilisons les données pour apporter une plus grande efficacité.

Une grande partie de la santé de la machine et de la valeur globale dépend de la capacité des opérateurs d’usine à prédire les performances. « Quand vous regardez les lignes de production, vous regardez la productivité et l’efficacité. La prévisibilité est la clé. Les machines fonctionnent-elles aujourd’hui ? Travaillent-ils toute cette semaine ? Vont-ils travailler la semaine prochaine ? mentionné Yoskovitz. « Si vous avez de bonnes données, vous pouvez être plus agile. Vous pouvez basculer entre les lignes plus facilement. Vous pouvez récupérer rapidement des erreurs. L’agilité est la clé. Les données vous offrent prévisibilité et agilité.

La variabilité devient l’objectif

Une usine qui fonctionne bien peut faire plus que simplement fonctionner selon le plan. La prévisibilité et l’agilité peuvent soutenir la variabilité. « Lorsque l’usine pourra rapidement changer les questions ou les recettes, vous serez plus productif. Si vous avez 100 recettes pour le produit, la prévisibilité vous permet de corréler les aspects mécaniques de la production », a déclaré Yoskovitz. « Vous pouvez peut-être ajuster la recette pour la rendre plus efficace, ou peut-être vous pouvez utiliser les données pour déterminer quelle gamme de produits fonctionnerait le mieux pour une recette particulière. Ces choix deviennent un algorithme. Nous pouvons nous connecter aux données opérationnelles pour extraire les résultats et offrir un aperçu de haut niveau. »

L’analyse des données de l’IA peut devenir un modèle pour des performances optimales qui peuvent être transportées vers d’autres usines, une sorte de pratiques de base dans une boîte. « Les données peuvent être utilisées pour déterminer les actifs supplémentaires que vous acquérez. Quels actifs correspondront aux besoins de votre client ? Nous pouvons utiliser l’IA pour reproduire une capacité et un débit accrus », a déclaré Yoskovitz. « Si nous pouvons le reproduire dans une installation, nous pouvons le faire dans les 20 autres installations. Peut-être que vous n’aurez pas à construire une nouvelle installation. L’utilisation de données pour l’analyse comparative interne peut être énorme.