Visitez le nouveau laboratoire et l’usine de R&D de Volkswagen en matière de batteries

Les processus de test complets et méticuleux de Volkswagen mettent en évidence le soin nécessaire à la fabrication des batteries.

Pour réussir la transition de l’industrie automobile de l’énergie thermique à l’énergie électrique, les constructeurs automobiles doivent maîtriser l’expertise nécessaire à la production en série de batteries délicates. Le récent rappel de Chevrolet Bolt en raison de défauts d’assemblage infimes dans leurs cellules de batterie LG Chem illustre la sensibilité de ce processus.

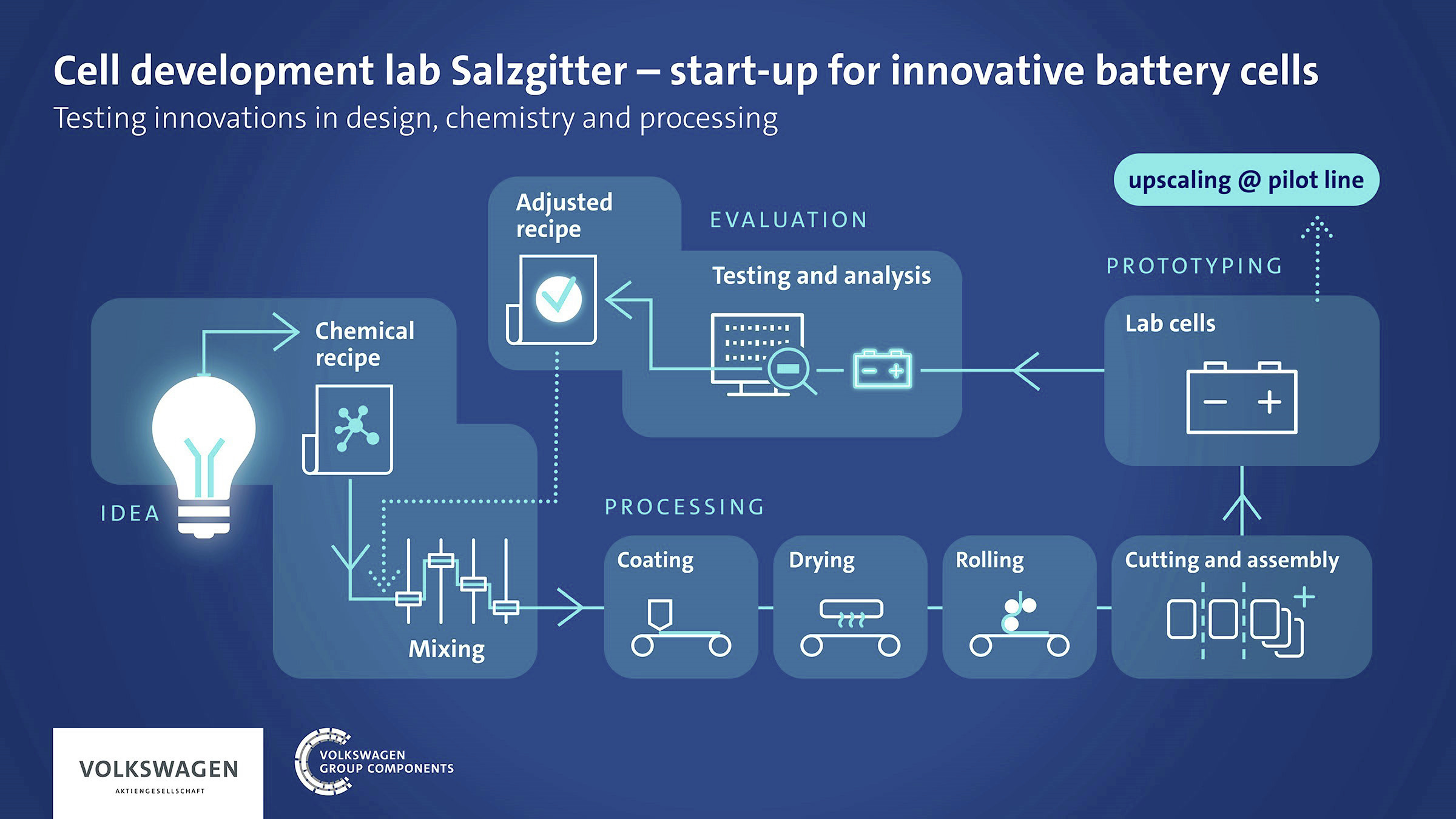

C’est pourquoi Volkswagen a ouvert un laboratoire moderne de recherche et développement sur les batteries à Salzgitter, en Allemagne. Les experts en production de batteries de l’entreprise y travaillent maintenant pour affiner les techniques de fabrication en vue de l’objectif de l’entreprise de production de masse par cette installation en 2025.

D’ici là, VW prévoit d’employer 250 chercheurs pour travailler dans les domaines du développement cellulaire, de l’analyse et des tests dans un total de quatre laboratoires, ce qui représente un investissement de 81 millions de dollars. « Avec nos nouveaux laboratoires à la pointe de la technologie, nous élargissons encore notre expertise en matière de développement, de processus et de production pour la cellule de batterie – le cœur du véhicule électrique à batterie », a déclaré Thomas Schmall, membre du conseil d’administration du groupe pour la technologie chez Volkswagen. AG et président du conseil d’administration de Volkswagen Group Components.

La société affirme que cette nouvelle conception de batterie, qu’elle désigne comme sa « cellule unifiée », réduit les coûts de la batterie de 50 % par rapport à la technologie existante.

« Le site de Volkswagen à Salzgitter montre comment la transformation de l’industrie automobile allemande des systèmes d’entraînement conventionnels à la mobilité électrique peut réussir », a-t-il poursuivi. « Avec l’ouverture des laboratoires, nous avons atteint la prochaine étape stratégique. Maintenant, nous poursuivons les préparatifs de notre propre production de cellules de toutes nos forces », a déclaré Schmall.

Plus tard, Volkswagen prévoit d’exploiter six usines de cellules en Europe d’ici 2030 avec une capacité de production de 240 GWh. L’installation de Saltzgitter pourrait produire 40 GWh de ce total annuel. Ce centre est responsable des tests de matériaux à l’échelle du groupe VW, des tests de libération, de l’assurance qualité et de la surveillance en série des cellules pour batteries de voitures électriques.

Sur les quelque 500 employés travaillant actuellement au centre de batteries de Salzgitter, environ 160 sont actuellement impliqués dans le développement des cellules. D’ici la fin de 2022, l’effectif total du centre devrait atteindre plus de 1 000 employés, lorsque le personnel de R&D atteindra les 250 susmentionnés.

Les nouveaux laboratoires permettront de vastes programmes d’essais cellulaires avec jusqu’à 200 méthodes d’analyse différentes et le développement de nouvelles formulations sur une superficie initiale de 27 000 pieds carrés. Le laboratoire de Salzgitter possède l’un des rares microscopes électroniques à balayage au monde pour la détection du lithium.

D’autres équipements comprennent un champ de test hautement automatisé pour tester les performances et les signes de vieillissement des cellules pendant la charge et la décharge rapides. Le test comprend des cellules qui peuvent être chargées de 5 à 80 % de la puissance de la batterie en 12 minutes.

Les laboratoires sont divisés en quatre domaines : Dans le laboratoire de développement cellulaire, les nouveaux matériaux sont évalués pour leur adéquation, et les formulations chimiques ainsi que les matériaux et procédés d’électrode sont développés davantage.

Les innovations prometteuses sont envoyées directement d’ici à la ligne pilote d’à côté pour une production à petite échelle. Dans le laboratoire d’analyse, les chercheurs désassemblent les composants et les matières premières des cellules et effectuent des analyses concurrentielles ainsi qu’une assurance qualité.

Dans le laboratoire environnement et sécurité, les cellules sont soumises à des tests d’endurance dans six enceintes spéciales et soumises à des sollicitations électriques, thermiques ou mécaniques par exemple. De nouvelles méthodes de test sont également recherchées ici. Dans le domaine des tests électriques, les cellules de laboratoire et de série de tous formats et classes de puissance sont mesurées électriquement et testées pour leurs performances, leurs phénomènes de vieillissement et leur robustesse à long terme.

Un régime de tests aussi complet semble certain que Volkswagen est bien préparé pour son objectif de production de 2025, et la préparation minutieuse devrait éviter le genre de maux de tête d’assemblage que LG Chem a connus avec les batteries de la Chevrolet Bolt.