Honda inaugure la soufflerie « la plus avancée au monde »

La gamme de capacités de Honda Automotive Laboratories of Ohio (HALO) est inégalée, selon la société.

Honda a ouvert une soufflerie de 124 millions de dollars qui, selon elle, est l’installation la plus avancée au monde à proximité du siège de recherche et développement de l’entreprise dans l’Ohio.

Surnommé le Honda Automotive Laboratories of Ohio (HALO), le tunnel est construit sur le terrain du Transportation Research Center Inc. (TRC) dans le centre de l’Ohio. La prétention du tunnel au titre «le plus avancé» repose sur sa capacité à effectuer trois types de tests distincts, l’aérodynamique, l’aéroacoustique et la course, en un seul endroit.

Jusqu’à présent, les ingénieurs de Honda ont dû se déplacer intensivement dans des souffleries tierces à travers le monde, donc avoir cette installation près de chez eux sera un énorme avantage opérationnel pour l’entreprise. En fait, Honda prévoit de pouvoir isoler les autres utilisateurs de ses propres employés, en faisant fonctionner le tunnel avec un personnel indépendant en cas de besoin, afin que HALO puisse même être utilisé par des concurrents.

« La localisation de cette nouvelle soufflerie près de notre centre de développement automobile ici dans l’Ohio ne soulagera pas seulement une grande partie de la complexité du développement associée aux déplacements vers des souffleries tierces à travers le monde, elle créera de plus grandes opportunités de collaboration entre nos ingénieurs de développement de produits et de course. », a fait remarquer Jim Keller, vice-président exécutif de Honda Development & Manufacturing of America, lors d’une table ronde en visioconférence avec des journalistes.

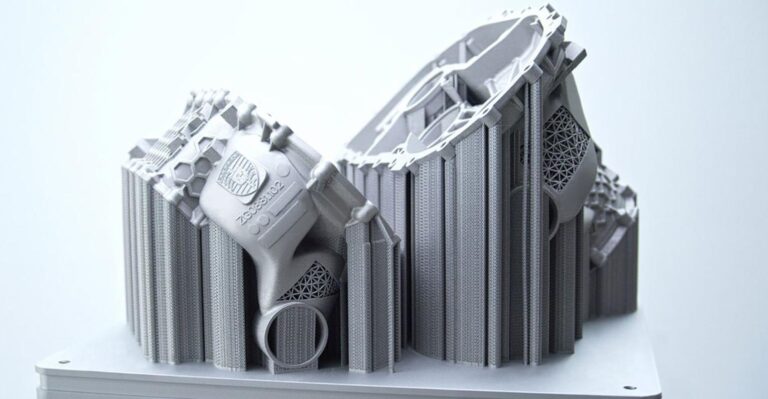

Le ventilateur principal en fibre de carbone à 12 pales de HALO mesure 8 mètres de diamètre et consomme 5 mégawatts à pleine puissance, lorsqu’il tourne à 250 tr/min. Le tunnel comprend une buse variable unique, qui s’ouvre sur 25 mètres carrés pour les essais de véhicules de production à des vitesses aussi élevées que 250 km/h (155 mph) ou il peut s’étouffer jusqu’à 18 mètres carrés pour souffler de l’air sur des voitures de course à 310 km/h (192 mph). ).

La buse variable, combinée à des courroies de roulement alternées pour différents types de véhicules et à un réseau de microphones aéroacoustiques, se combine pour donner à HALO trois capacités distinctes, selon le responsable de la soufflerie Mike Unger.

Véhicules de production

Les systèmes de courroie roulante sont soit un système à cinq courroies qui place une courroie sous chaque roue et une autre courroie passant sous le ventre de la voiture et un système à courroie large qui passe sous tout le véhicule, avec les quatre roues roulant dessus. « La couche limite entre le sol fixe est utilisée pour simuler le flux d’air dans le monde réel », a expliqué Under. « Nous avons la possibilité d’échanger ces deux modules, selon le véhicule que nous testons à ce moment-là. Ces deux modules reposent sur un ensemble d’échelles très précises pouvant mesurer 11,3 kilonewtons par coin avec une résolution aussi faible que 2,5 newtons de force.

La différence entre les véhicules qui nécessitent des surfaces de roulement différentes est la hauteur de caisse du véhicule. « Le module à cinq ceintures est principalement utilisé pour les SUV et les véhicules qui ont une hauteur de caisse plus élevée », a déclaré Unger. « Le module à courroie large se compose d’une courroie large qui s’étend sur toute la largeur du véhicule et est principalement conçu pour les véhicules à faible hauteur de caisse. »

Aéroacoustique

À l’aube de l’ère des véhicules électriques, le bruit du vent a pris une nouvelle importance dans la perception qu’ont les clients du confort et de la qualité des véhicules. Honda vise à cibler les sources de bruit du vent dans l’installation HALO pour assurer la satisfaction du client.

« Le bruit du vent est très important pour les clients maintenant, mais à mesure que nous passerons aux véhicules électriques à batterie à l’avenir, avec l’absence de moteur et d’échappement, cela devient encore plus important », a noté Unger. « Le système de test acoustique ici est composé de 502 microphones externes et de 54 microphones à l’intérieur du véhicule. »

Cette configuration est un gain de temps essentiel pour les ingénieurs Honda qui s’efforcent d’étouffer le flux d’air sur leurs voitures. « Avec ce système, ce qui prenait auparavant une demi-journée, nous pouvons maintenant le faire en une heure environ », s’est vanté Under. « En plus du réseau acoustique, le tunnel est bordé de traitements acoustiques étendus, allant de panneaux acoustiques d’un demi-mètre d’épaisseur, de tissus spéciaux et d’écrans. Si vous vous tenez à l’extérieur du champ d’écoulement à 140 km/h, le niveau sonore à l’intérieur de la cellule est inférieur à 57 décibels. Fondamentalement, le même niveau sonore que vous éprouveriez dans votre salon lorsque vous poursuivez une conversation. »

Comme pour les modules de route roulante, le module aéroacoustique est conçu pour un déploiement rapide afin de maximiser la disponibilité du tunnel. « Pour plus d’efficacité, nous avons conçu le système de manière à pouvoir basculer entre le mode aérodynamique et le mode acoustique le plus rapidement possible », a déclaré Unger. « Ce système peut être changé en 30 minutes environ. »

Essai d’une voiture Dallara DW12 Indy dans la soufflerie HALO.

Sport automobile

La course a ses propres exigences en matière de soufflerie, et celles-ci diffèrent suffisamment des exigences des essais de voitures de série pour qu’il soit difficile pour un tunnel d’être bon aux deux fins. En plus de la buse variable, HALO surmonte cela avec d’autres technologies. « Nous avons conçu le tunnel pour que le passage des voitures de route aux voitures de course soit rapide et efficace », a expliqué Unger.

C’est l’accent mis sur la force d’appui en course qui rend le système à large ceinture nécessaire. « Pour la plupart des voitures de route, l’accent est mis sur la traînée, alors que pour une voiture Indy ou une machine Acura DPI, l’accent n’est pas seulement de réduire la traînée, mais aussi de maximiser l’appui », a-t-il déclaré.

« Pour la course, le rapport de la traînée à la portance est connu sous le nom d’efficacité aérodynamique, l’un des principaux axes de développement ici à la soufflerie. La majorité de la force d’appui d’une machine de course provient du passage de roue qui, avec notre système unique à large courroie, est spécifiquement adapté exactement à cette capacité.

Autres fonctionnalités clés

HALO possède d’autres détails techniques qui contribuent à la fois aux capacités du tunnel et à son fonctionnement efficace. Considérez la nécessité pour les ingénieurs de connaître la zone frontale des véhicules testés dans le tunnel. HALO dispose d’un système de caméras et de lasers pour fournir ces informations rapidement. « Nous pouvons mesurer la zone frontale ainsi que la zone latérale de la voiture », a déclaré Unger. « Tout cela alimente le calcul, ce qui nous permet d’obtenir les informations très précises dont nous avons besoin lorsque nous testons dans le tunnel.

Tous les tests aérodynamiques ne sont pas effectués avec le véhicule pointé directement face au vent, HALO est donc équipé d’une plaque tournante à 180 degrés. « Cela nous permet de tester à divers angles de lacet, parfois extrêmes », a-t-il déclaré. « De plus, cela nous permet de charger et de décharger la voiture aussi rapidement et efficacement que possible. » Les ingénieurs de Honda cherchent toujours à maintenir l’efficacité de l’opération !

HALO a un bras de robot géant qui descend du plafond pour prendre des mesures de n’importe où à l’intérieur de la section de test du tunnel. Le bras de 80 tonnes porte une sonde sur son extrémité pour mesurer la pression, la vitesse, le son ou d’autres conditions. « Le but de cet outil est de permettre à l’ingénieur d’essai d’examiner les phénomènes détaillés pour comprendre exactement ce qui se passe avec le champ d’écoulement », a déclaré Unger.

Quiconque se souvient de la loi de Boyle et de sa description de la relation entre la température, la pression et le volume d’un gaz reconnaîtra la nécessité de l’échangeur de chaleur de HALO, qui préserve une température constante dans le tunnel pour les tests. Il est également important de tester les véhicules à différentes températures, pour comprendre l’effet que cela a sur leurs performances.

« Nous avons la capacité de changer la température entre 10 degrés C et 50 degrés C », a-t-il déclaré. « La raison pour laquelle nous faisons cela est que les voitures sont faites de divers matériaux, acier, aluminium, fibre de carbone, plastique, caoutchouc, etc. Ceux-ci se dilatent et se contractent tous à des rythmes différents. Toutes ces choses ont un impact sur l’aéroacoustique et l’aérodynamique. Grâce à cette capacité, nous avons la capacité de comprendre cela beaucoup plus étroitement que par le passé. »

La sensibilité des voitures de course à l’effet de sol sous la carrosserie signifie que les ingénieurs de Honda doivent être en mesure de tester les voitures à différentes hauteurs pour comprendre l’effet de l’élévation ou de l’abaissement de la voiture. Le fait d’avoir un système de hauteur de caisse intégré à HALO permet aux ingénieurs de modifier ces paramètres et de tester rapidement les résultats. « Cela nous permet non seulement de changer la suspension très rapidement et précisément depuis l’intérieur de la salle de contrôle, mais cela nous permet également d’étudier la hauteur de caisse variable en ce qui concerne l’aérodynamique », a noté Unger.

L’impact total de la disponibilité de ce tunnel pour les ingénieurs Honda devrait être important, car il offre aux ingénieurs R&D de l’entreprise un accès pratique à une installation de développement de classe mondiale. Et la capacité excédentaire du tunnel signifie que HALO peut offrir aux ingénieurs Honda l’occasion d’établir des relations avec d’autres entreprises intéressées par la recherche aérodynamique et aéroacoustique.

|

Taille de l’établissement |

• 110 000 pieds carrés |

|

Section d’essai ouverte aux 3/4 |

• 3 mètres x 5 mètres x 15 mètres |

|

Capacités de test |

• Aérodynamique |

|

Zone de buse variable |

• 25 mètres carrés = 250 km/h (155 mph) |

|

Plage de température de l’échangeur de chaleur |

• 10-50 degrés Celsius |

|

Spécifications du ventilateur |

• Diamètre : 8 mètres |

|

Vitesse maximale du vent |

• 192,63 mph (310 km/h) |

|

Système d’essai acoustique |

• Environnement acoustique : ˂ 57 dBA à 140 km/h (87 mph) |

|

Plaque tournante |

• Diamètre : 12 mètres |

|

Système de plan de masse modulaire |

• Deux modules de courroie de 40 tonnes

• Le changement de module prend env. 4 heures |

|

Balance (échelle): |

• Cellule de charge à 3 axes dans la tour |

|

traverser Système Bras robotique de diagnostic |

• Poids : 80 tonnes (160 000 lb) |

|

Espace de travail client tiers |

• Quatre baies client sécurisées |