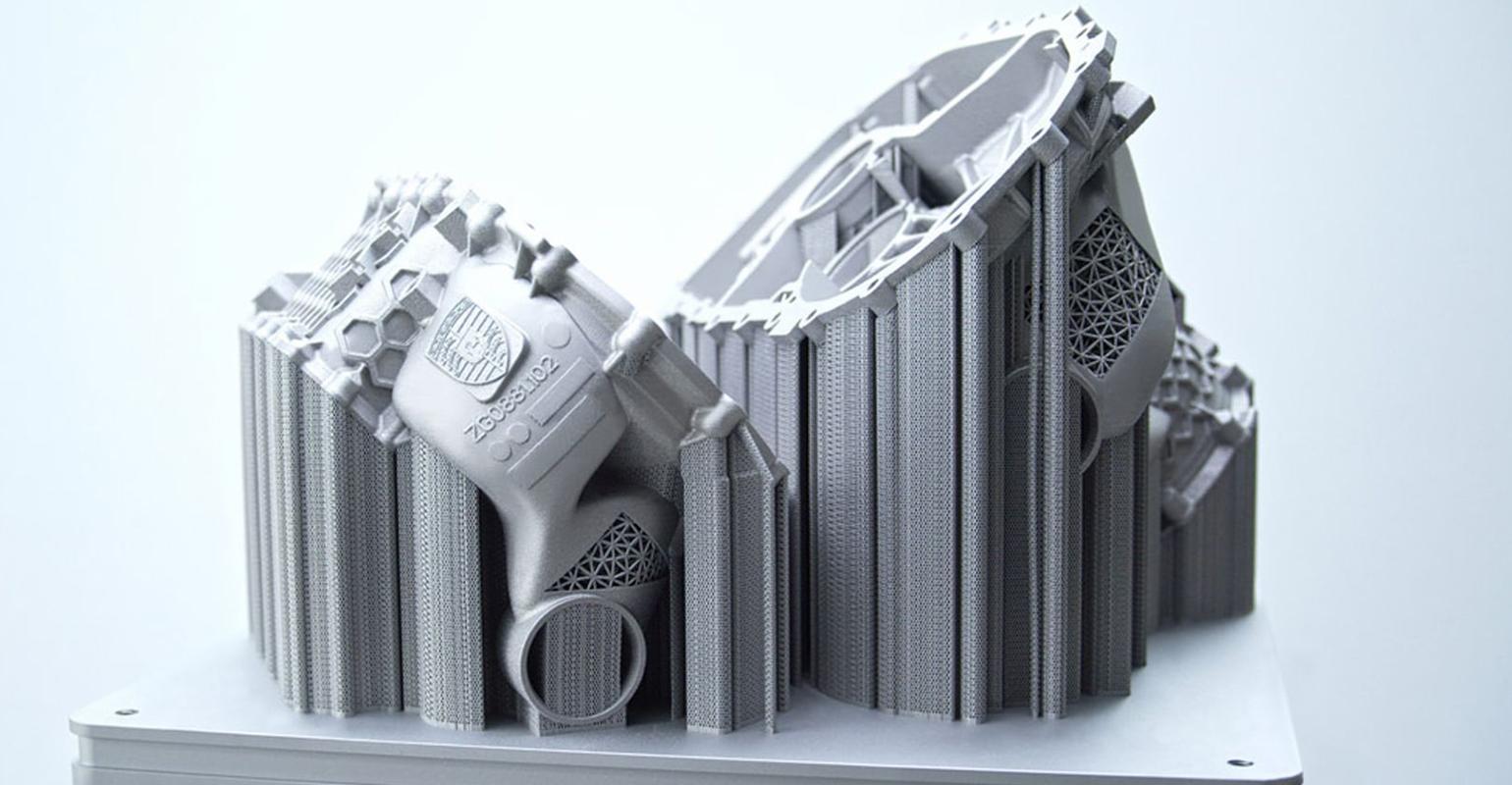

Porsche imprime en 3D un prototype de boîtier à entraînement électrique pour une production en petite série

L’impression 3D a permis de réduire le poids de 10 % par rapport au boîtier en fonte conventionnel tout en doublant la rigidité dans les zones sollicitées.

Porsche a annoncé son premier boîtier imprimé en 3D pour un entraînement électrique. L’unité moteur-boîte de vitesses produite à l’aide du procédé de fusion laser additive a passé tous les tests de qualité et de résistance sans aucun problème, a déclaré la société.

« Cela prouve que la fabrication additive, avec tous ses avantages, convient également aux composants plus gros et très sollicités des voitures de sport électriques », a déclaré Falk Heilfort, chef de projet, Powertrain Advanced Development, au centre de développement Porsche à Weissach, en Allemagne. « Il est concevable que la propulsion électrique optimisée puisse être utilisée dans une super voiture de sport en édition limitée, par exemple. »

Les ingénieurs du département de développement avancé ont pu effectuer plusieurs étapes de développement à la fois avec le prototype, a déclaré Porsche. Le boîtier en alliage fabriqué de manière additive est plus léger qu’une pièce coulée de manière conventionnelle, réduisant le poids total de l’entraînement d’environ 10 %. Grâce à des structures spéciales qui ne sont devenues possibles que grâce à l’impression 3D, la rigidité dans les zones fortement sollicitées a été doublée. Un autre avantage de la fabrication additive est le fait que de nombreuses fonctions et pièces peuvent être intégrées. Cela réduit considérablement le travail d’assemblage et profite directement à la qualité des pièces.

Porsche fait intensément progresser l’utilisation de la fabrication additive pour l’optimisation des pièces fortement sollicitées. Il y a quelques mois, de nouveaux pistons imprimés ont fait leurs preuves dans la voiture de sport hautes performances 911 GT2 RS. Le boîtier pour un entraînement électrique complet maintenant développé répond également à des exigences de qualité strictes. La boîte de vitesses aval à deux vitesses est intégrée dans le même carter que le moteur électrique. Cette approche hautement intégrée est conçue pour être utilisée sur l’essieu avant d’une voiture de sport.

La flexibilité de l’impression 3D permet des conceptions dans presque toutes les géométries. L’optimisation de l’entraînement électrique a commencé avec l’intégration de la conception de composants tels que les roulements, les échangeurs de chaleur et l’alimentation en huile. Cela a été suivi par la définition calculée par ordinateur des charges et des interfaces. La détermination des chemins de charge a ensuite eu lieu sur cette base. L’étape suivante de la méthode de développement virtuel a été l’optimisation des chemins de charge en intégrant des structures dites « en treillis », qui s’inspirent de la nature et peuvent être vues sous une forme similaire dans les os ou les plantes.

« Nous avons été en mesure d’étendre et d’améliorer nos solutions logicielles et nos méthodes pour créer de telles pièces et nous sommes désormais en mesure de les mettre en œuvre virtuellement dans un laps de temps très court », a expliqué Sebastian Wachter de Porsche. « Lorsqu’elles sont combinées à l’intelligence artificielle, des approches intéressantes pour l’optimisation des méthodes de développement apparaissent pour l’avenir. »

Le poids des parties du boîtier a été réduit d’environ 40 % grâce à l’intégration de fonctions et à l’optimisation de la topologie. Cela représente une économie de poids d’environ 10 % pour l’ensemble de l’entraînement en raison de la construction légère tout en augmentant considérablement la rigidité. Malgré une épaisseur de paroi continue de seulement 1,5 mm, la rigidité entre le moteur électrique et la boîte de vitesses a été augmentée de 100 % en raison des structures en treillis.

La structure en nid d’abeille réduit les oscillations des parois minces du boîtier et améliore ainsi considérablement l’acoustique du lecteur dans son ensemble. L’intégration de pièces a rendu l’unité d’entraînement plus compacte, a considérablement amélioré l’ensemble d’entraînement et a éliminé environ 40 étapes de travail d’assemblage. Cela équivaut à une réduction du temps de production d’environ 20 minutes. Un avantage supplémentaire, a déclaré Porsche, est que l’intégration de l’échangeur de chaleur de la boîte de vitesses avec une transmission de chaleur optimisée améliore le refroidissement de l’entraînement dans son ensemble, une exigence de base pour de nouvelles augmentations des performances.