Le moulage à viscosité contrôlée gagne en traction commerciale

La nouvelle catégorie de technologie de moulage profite en particulier aux encapsulations électroniques délicates et aux applications d’éclairage automobile avec des géométries complexes.

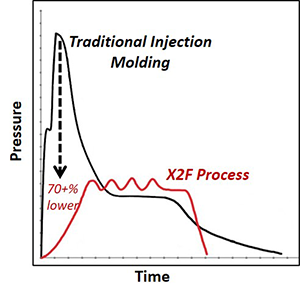

X2F commercialise une nouvelle catégorie de technologie de moulage qui tire parti d’une viscosité contrôlée (basse pression) et d’une approche brevetée d’emballage par impulsions pour créer des composants de grande valeur pour une variété d’industries. X2F a également annoncé l’embauche d’une personne technique clé, Ken Jacob, un vétéran de l’industrie des plastiques et un expert en technologie, alors que la société cherche à étendre sa portée.

|

X2F

|

| Le système X2F utilise une viscosité contrôlée (basse pression) et une approche brevetée de compactage par impulsions pour créer des composants de grande valeur. |

Rick Fitzpatrick, fondateur et directeur de la technologie de X2F, a déclaré PlastiquesAujourd’hui que l’objectif de l’entreprise est de réaliser des moulages complexes en utilisant des matériaux difficiles à mouler. « Nous n’avons pas créé cette entreprise pour nous attaquer au problème de la viscosité, mais pour mieux contrôler la pression d’injection en amenant le matériau à une viscosité faible et fluide », a expliqué Fitzpatrick. « Notre vis d’extrusion est conçue pour ce procédé que nous avons développé au cours des 15 dernières années.

X2F moule également du PEEK avec 60 % de fibre de carbone ou 60 % de charge de verre, ce qui donne des pièces plus complexes, plus solides et durables avec des performances améliorées. « Nous faisons ce qu’aucun autre compoundeur ne fait aujourd’hui », a déclaré Fitzpatrick. « Nous sommes en mesure d’ajouter ces charges à la machine, ce qui offre à nos clients une plus grande flexibilité dans leurs capacités de moulage, car ces matériaux ne peuvent pas être granulés. »

Pour les applications optiques telles que les lentilles de téléphones portables, le processus produit des pièces avec une biréfringence réduite et un retrait anisotrope. Dans les applications d’éclairage automobile, le processus X2F peut produire des géométries complexes, des lentilles plus épaisses et des formes plus grandes. X2F place le matériau dans la cavité du moule à haute pression « sans en abuser », a expliqué Fitzpatrick. « Nous fabriquons des lentilles de phares automobiles, des lentilles de réalité virtuelle en utilisant des matériaux allant de l’acrylique et du PC au COC et au COP, des polymères de lentilles très complexes coûtant jusqu’à 100 $/lb. Lorsque vous moulez ces matériaux, vous devez les mouler sans biréfringence, qui est causée par le stress lorsque les molécules tentent de revenir à leur position naturelle. Nous moulons ces matériaux sans stress et sans évier.

Avec le processus de X2F, les matériaux nécessitant généralement une pression d’injection de 20 000 à 30 000 psi peuvent être exécutés sur une machine conventionnelle avec 1 000 à 5 000 psi dans la cavité du moule. « Nous y arrivons d’une tout autre direction », a expliqué Fitzpatrick. « Nous commençons à couler et à augmenter progressivement la pression, sans abuser du polymère dans le processus. »

Par exemple, X2F peut mouler une granule de 35 grammes de PEEK rempli à 75 % dans une machine de moulage à pince de 4 tonnes, en concurrence avec des machines de 200 à 250 tonnes, le faisant à 10 % de la puissance généralement utilisée. Lorsqu’un mouleur conventionnel traite du PEEK chargé ou non chargé en utilisant 5 à 6 tonnes de pince par pouce carré, X2F peut obtenir le même résultat à environ 15% de cela. « Nous avons besoin de 1 000 livres de pince par pouce carré par rapport aux 12 000 livres par pouce carré que la plupart des gens utilisent pour les matériaux fortement chargés », a déclaré Fitzpatrick.

|

X2F

|

| Les matériaux nécessitant généralement une pression d’injection de 20 000 à 30 000 psi peuvent être exécutés sur une machine conventionnelle avec 1 000 à 5 000 psi dans la cavité du moule en utilisant la technologie X2F. |

Ce processus peut être utilisé dans des applications d’encapsulation électronique « très délicates » en raison du contrôle strict de la température et de la pression dans la cavité du moule, a déclaré Fitzpatrick, expliquant que dans l’électronique encapsulée, le processus X2F offre des performances supérieures contre l’humidité, la température et les conditions environnementales. par rapport au revêtement conforme, à l’enrobage ou à d’autres approches à basse pression.

Les exemples incluent l’utilisation de la technologie X2F pour aider à imperméabiliser les appareils électroniques grand public, tels que les montres et les téléphones portables, ou pour protéger les circuits dans les applications industrielles et automobiles qui nécessitent une fiabilité accrue. Le processus X2F permet également de réduire le nombre d’étapes de production, des rendements considérablement améliorés, des temps de cycle plus courts et le traitement de nouveaux matériaux aux propriétés avancées.

« Nous travaillons tranquillement pour définir ce qui peut et ne peut pas être fait avec les plastiques et ce qui est moulable par injection. Nous définissons où va l’industrie du plastique, plutôt que où elle est », a déclaré Fitzpatrick. « Nous n’avons pas rencontré un seul matériau que nous ne puissions pas mouler. »