Principes de base d’un transducteur à jauge de contrainte

Connaître le fonctionnement d’une jauge de contrainte est essentiel pour appliquer correctement la technologie.

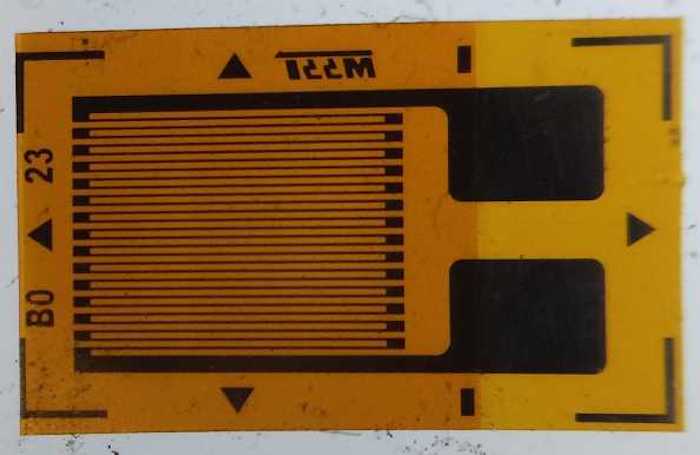

Les jauges de contrainte sont ces minuscules capteurs qui ressemblent à de petites résistances filaires, ce qui est essentiellement ce qu’elles sont. Ces transducteurs sont des dispositifs de détection qui mesurent la charge, la pression, le couple, le déplacement et même l’accélération. La résistance d’une jauge de contrainte change sous une force.

Le marché mondial des jauges de contrainte devrait atteindre 240,6 millions USD d’ici 2026, contre 188 millions USD en 2020, à un TCAC de 4,2%, prédit 360ResearchReports. La Chine est le plus gros consommateur de jauges de contrainte avec l’Amérique du Nord en deuxième position.

Notions de base sur les souches

Les jauges de contrainte mesurent la force de déformation mais aussi la contrainte. En termes d’ingénierie, la déformation est une quantité sans dimension qui est un rapport entre le changement de longueur et la longueur d’origine d’un objet. Ainsi, l’étirement du matériau entraîne une contrainte positive tandis que sa compression produira une contrainte négative. La déformation est une mesure de la force appliquée divisée par la section initiale d’un objet.

Une jauge de contrainte est composée d’une feuille métallique à couche mince isolée par un substrat flexible. Le courant traverse la jauge lorsque la surface de l’objet mesuré est étirée ou comprimée, ce qui entraîne une modification de la résistance de la jauge. Ce changement de résistance est proportionnel au changement de longueur à la surface de l’objet testé :

Changement de résistance/résistance = Facteur de jauge x déformation

Les jauges de contrainte fonctionnent en mesurant le changement de résistance à travers une fine feuille conductrice. Le facteur de jauge (ou « facteur de jauge ») est la sensibilité de la jauge de contrainte, c’est-à-dire la partie linéaire. Il convertit le changement de résistance au changement de longueur.

|

Plériche, Wikimédia, CC BY-SA 4.0

|

| Une jauge de contrainte à feuille résistive non montée. (Source de l’image : Par Pleriche, Wikimedia, CC BY-SA 4.0) |

Instrumentation

La résistance de la jauge de contrainte est directement proportionnelle à la quantité de contrainte (ou de contrainte) subie par le capteur en raison de la force appliquée. Typiquement, cette variation de résistance est mesurée avec un circuit en pont de Wheatstone, dans lequel la jauge de contrainte comprend l’un des chemins résistifs du pont. Dans cette disposition, le quart ou une branche du pont formé par la jauge de contrainte est la jauge active tandis que les autres branches sont des résistances à valeur fixe ou des jauges non contraintes.

Dans un cas idéal, la jauge de contrainte est la seule résistance du circuit qui varie et uniquement en raison d’un changement de contrainte sur la surface de l’échantillon auquel elle est attachée. (Voir « Principes de base des amplificateurs d’instrumentation à jauge de contrainte »)

Application

En plus de la charge, de la pression, du déplacement et de l’accélération, les jauges de contrainte sont utilisées pour mesurer le couple, comme ceux appliqués par un moteur, une turbine ou un moteur aux ventilateurs, générateurs, roues ou hélices. Cet équipement se trouve dans les centrales électriques, les navires, les raffineries, les automobiles et l’industrie. La puissance est obtenue en mesurant la déformation et la vitesse de rotation sur un arbre.

Une application de couple intéressante utilisant une jauge de contrainte a été trouvée dans le développement d’un capteur de puissance pour vélo. Comme indiqué à l’Université technologique de Nanyang, à Singapour, des jauges de contrainte ont été utilisées pour mesurer le couple réel appliqué par le cycliste lorsqu’il alimente un vélo, c’est-à-dire en appuyant sur la pédale. Une jauge de contrainte a été montée sur un élément capteur séparé qui a été installé entre les pédaliers de vélo existants. Le principal défi était de fournir une mesure précise du couple en éliminant les forces et moments non contributifs sur le système. L’objectif était de développer une solution rentable pour un appareil de mesure de puissance précis pour un cycliste.

Les capteurs de puissance permettent aux athlètes professionnels de suivre leurs progrès d’entraînement. La plupart des wattmètres pour vélo utilisent des jauges de contrainte pour mesurer le couple appliqué et, lorsqu’ils sont combinés à la vitesse angulaire, pour calculer la puissance. L’un des types les plus courants est le wattmètre à plateau. Il est important qu’un bon wattmètre ne mesure que le couple (autour de l’axe de la broche : axe z) qui est responsable de la puissance de sortie réelle.

Pour connaître avec précision la puissance de sortie, la première étape consiste à mesurer précisément le couple appliqué par le cycliste qui est responsable de la production d’énergie. Formellement, le couple (ou le moment de force) est le produit de l’amplitude de la force et de la distance perpendiculaire de la ligne d’action d’une force à l’axe de rotation. L’unité SI pour le couple est le newton mètre (N•m).

|

Yawe (domaine public), Wikimedia

|

| Relation entre la force F, le couple , le moment linéaire p et le moment angulaire L dans un système dont la rotation est contrainte à un seul plan (forces et moments dus à la gravité et au frottement non pris en compte). (Source de l’image : Yawe (domaine public), Wikimedia) |

Le couple réel appliqué par le cycliste nécessite l’élimination de toutes les forces et moments improductifs dans le système, par exemple, la flexion de la manivelle vers le cadre lorsque le cycliste pédale. Un élément capteur a été conçu et placé entre le plateau et le bras de manivelle, reliant ces deux parties. Un modèle de pont complet a été sélectionné et monté sur l’élément capteur. La jauge de contrainte dans l’élément capteur était connectée de telle manière que le nouvel agencement ne produisait que le couple de l’axe de pédalage. Ainsi, la disposition spéciale et le schéma de circuit ont permis une mesure précise du couple responsable de la puissance de sortie réelle.